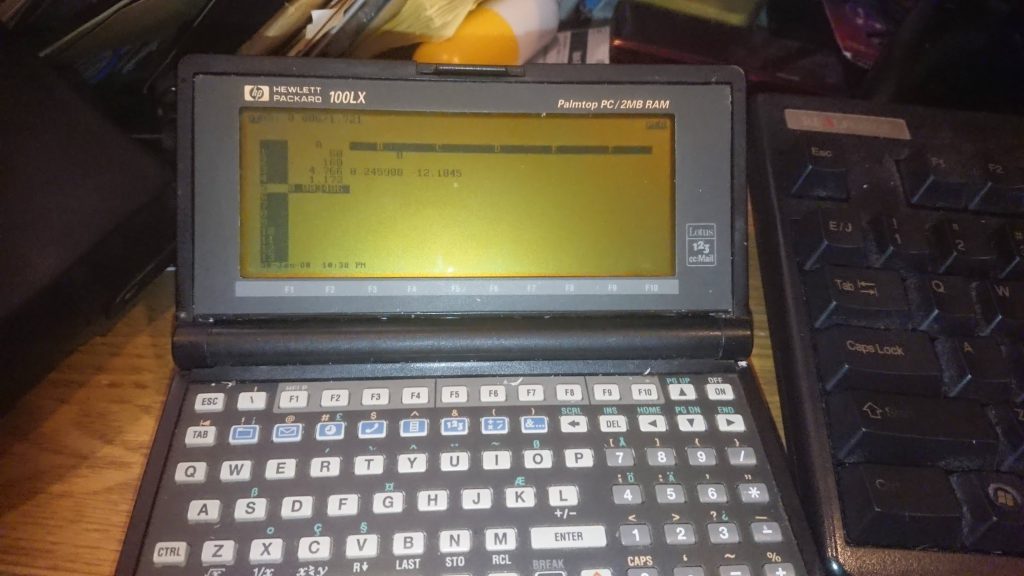

電子工作をする上で、半田付けや部品の確認など拡大鏡はとても便利で必須なものだ。特に蓋つきの拡大鏡が有用なのは、危険性があるからだ。安価なルーペスタンドではプラスティックレンズをクリップした形の洒落たもので小さなLEDが下についていてボタン電池を内蔵してそこそこ明るくつくので当初は便利に使っていた。

根暗な環境で使うのならばアリかもしれないのだが、こちらは明るい田舎の陽光が差し込む環境なので拡大鏡がピントを結ぶ当たりにはともすると狼煙があがってしまう事態となるのだ。こうした過去のインシデントがあり蓋つきの拡大鏡が必要なのである。

組み込みの里を開設したのは、2012年で10年前になり当時はLED化が進んでいない状況だったので卓上用のルーペスタンドライトには12Wの小さなサークル蛍光管がレンズを取り囲む形でついているものだった。電子工作オープンラボで小学生から大人までを迎える机には一つずつルーペスタンドを設置していた。

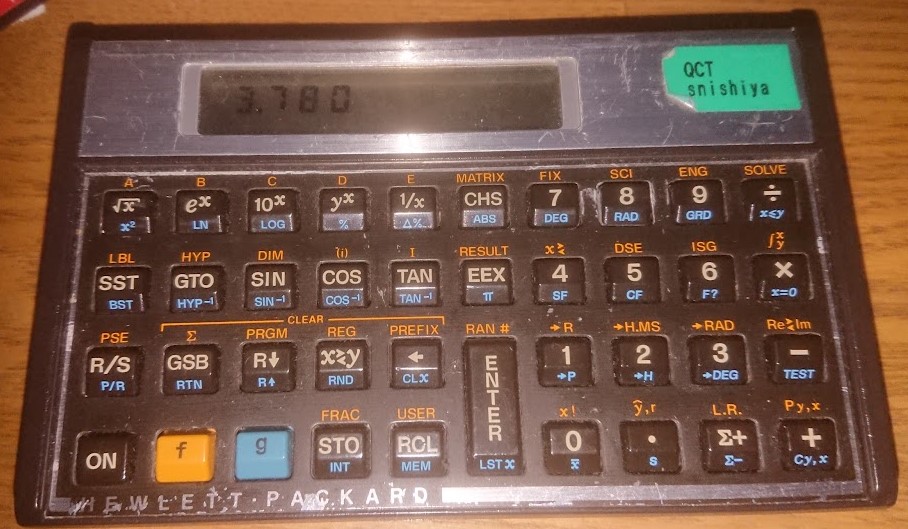

先週3名のお子さん達からの申し込みで再開した形になったのだが、久しぶりに確認すると一台のルーペスタンドの蛍光灯が切れていた。予備のランプを買い置いていた記憶があったのでストックを探すとなんと品番違いの大きなワイド蛍光灯だった。すでに蛍光灯のスペアパーツは販売終了となっていてストックもないようだった。対応策はLEDに交換改造するという道のようだったが、取り急ぎ、机を4つ稼働させるために他のアーム式のルーペランプを持ち出してきて今週申し込みのあった4人のお子さんに対応させるべく準備をした。

小学生のお子さんを引き受けて、工作の指導をするという場は実はとても限られているようだ。母校の高専でも夏休みのイベントで工作体験などの実績があるのだが、コロナ禍で2年ほど中止となり、今年はようやく再開するらしい。しかしながら、もとより人気があって申し込み抽選倍率が高いのに加えて、今年は規模が1/3に絞られて開催されるということなので、夏休みを控えたお母さん方がネットから探り当てられてメールをしてこられたということのようだ。

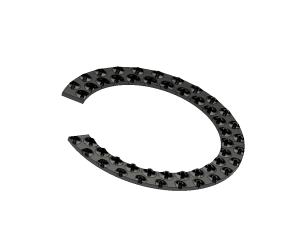

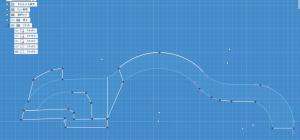

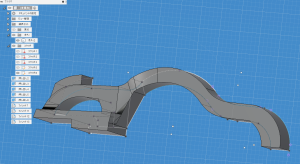

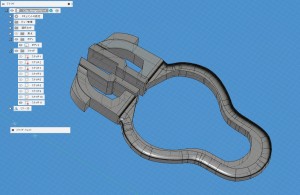

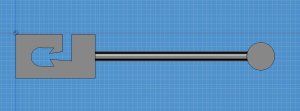

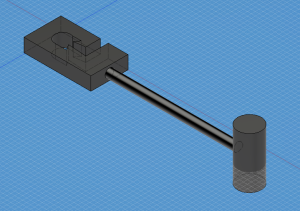

さて、ルーペスタンドについては、同様な状況の人もいらっしゃるようで在庫切れの蛍光灯を探したとしてもすぐに問題となるので改造修理することにした。LED 1Wのものを24個ただし電流は半分に減らしてトータル12Wで元の蛍光灯と同程度にしてという形にした。LEDと基板を購入して止付けるベース板はPolyCarbonateで3D作成するというのが里らしい方策だろう。上海の流通が復旧したのかAliexpressでの手配でも早くに入荷したようだ。お盆明けにでも作成することにしよう。3D設計は完了して部品手配も完了だ。

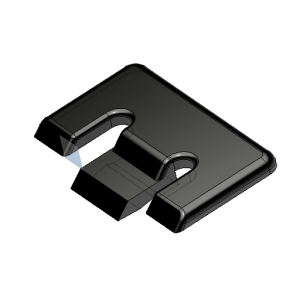

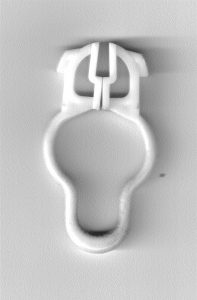

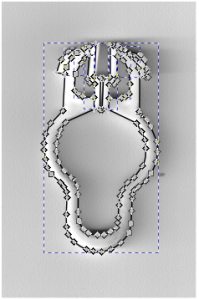

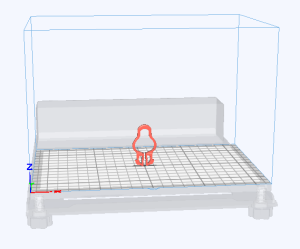

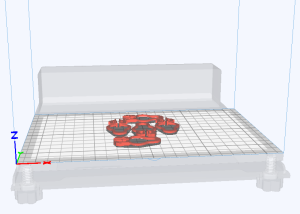

1W規格のLEDと実装基板を入手して組み立てました。LED留め付けの部品としては3Dプリントで作成しました。

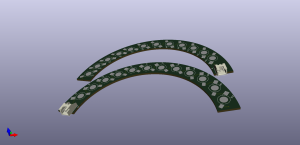

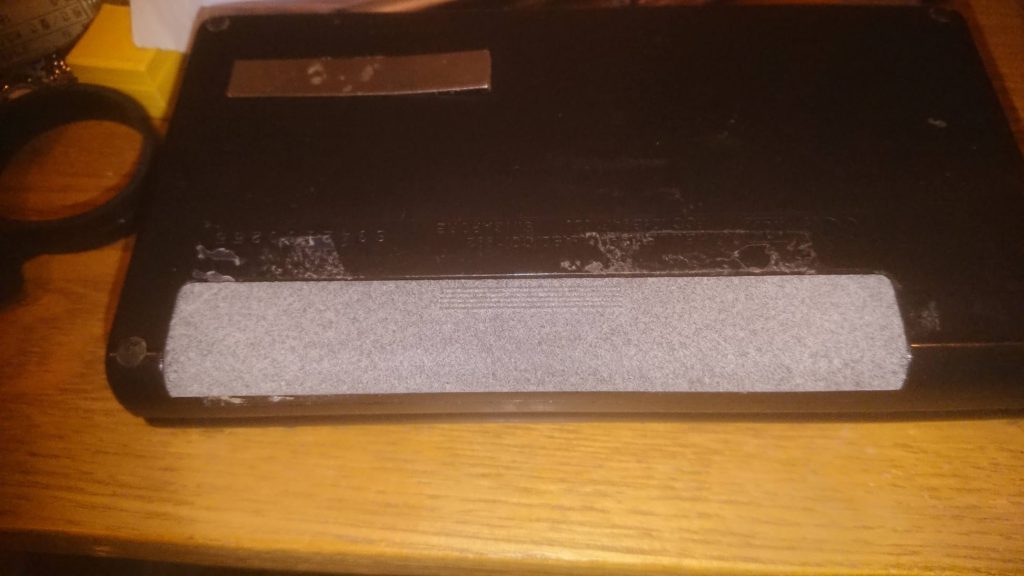

拡大すると、失敗が明らかになりますがモジュールを並べると当初設計したものでは入らないことが分かりました。角度の読みが甘かったようで1Wの丸基板は平置きではサイズが並びませんでした。基板を傾けた形で実装するベースを再設計製作したものを用いて形になりました。300mAの定電流電源で駆動します。蛍光管の接続部分を改造して用いています。

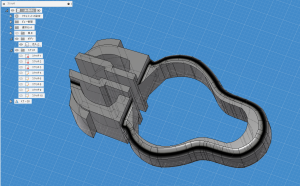

定電流電源の基板(右)は、内蔵していたインバーター基板(左)と交換して実装しました。サイズがコンパクトになるのでこちらも3Dプリントして実装ベースを作成しています。とりあえず、蛍光灯が切れていたスタンド一式のみを試作改造してみました。

下から、見ているとボロは隠せているようです。

次に備えて今度は実装を平たく出来る基板を設計製作している。基板が出来てきたら組み立てなおす予定だ。

とりあえずの形の姿で使えるようにしている。電流を半分に抑えているので発熱も減っている。明るさも抑えているが十分に明るい。