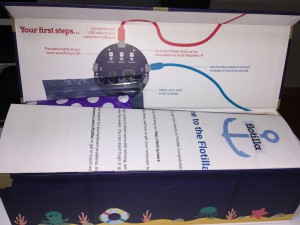

英国のPIMORONI社から、IoT体験に使えるセンサーIOセット(flotilla)が、届きました。

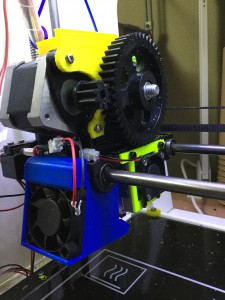

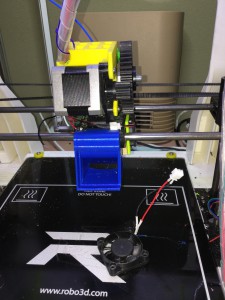

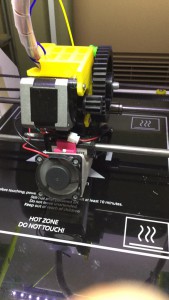

Robo3DプリンターのAuto Level設定問題の対策報告

ARobo3DプリンターのAuto Level設定問題

- 問題点

- Z軸リニアシャフトの直線性

- Z軸リニアシャフトと、Z軸スクリューロッドの垂直性、平行度

- 対策

- 8mmのリニアシャフト300mmを手配交換、元のシャフトに問題は見受けにくいが、リニアベアリングからはボールが外れていることが判明、交換方法についても要検討だったが、ステンレスのリニアシャフト交換とリニアベアリングを合わせて交換実施

- Z軸のベースマウントを末広がりの垂直保持強度の高いものを作成して交換実施。垂直度の校正調整についてはZ軸リニアシャフト固定後、Z軸のスクリューロッドの駆動ステッピングモータの保持位置を調整することで実現

- 結果

- 100mmのZ軸昇降試験を繰り返して安定に動作することを確認

- 実際のAutolevel設定においても安定に動作することを確認

Robo3DプリンターのAuto Level設定問題の解析と対策

- https://www.facebook.com/video.php?v=10153352736523045現状

印刷速度の改善などから安定化状態ともいえますが、実際には残存の大きな問題として、Auto level設定動作でX軸ステージが下がりきらずにZero点検知を起こしてしまうという問題があります。現状は解決まではManual Level設定としてX軸ステージを手で押さえて正しくZero位置まで下がるようにすることで出力しています。この段階を抜けると安定に動作しているのは事実です。 - 解析

ホットエンドが乗っているX軸のステージがスムーズに下がらないのはZ軸のサポートロッドが垂直に立てられていない、あるいはリニアリティが不足している(曲っている)などが考えられる。もともと軸がブレルということがメジャーな問題として当初あったのでぶれを抑えるパーツをつけていたのだが、スムーズに下がらないという事実は、AutoLevel設定を実施するまで気が付かなかった。Zero点検知するのがステージの保持の下につけられた検知部がステージから離れて下がったことを利用しているために物理的にステージが下がらないという事態も誤検知することになっていました。 - 対策

Z軸ロッド(リニアシャフト)の確認を行い必要に応じて、更新 (ステンレス製の国産シャフトを手配)

Z軸スタンドの強度向上、垂直性を保持できるようにリブやスカートをつける - 補足事項

積層型の3Dプリンターで、ステージを押し上げる方向での動作は、ずっと検証をしてきましたがスムーズにステージが下がるのかという点については見落としていました。

3Dプリンター高速化報告

3Dプリンター ノズル・スロート交換の注意

ホットエンドブロックとノズルの写真を示します。黒くなっている箇所はフィラメントが溶けて炭化しかかっているものです。この状態ではネジに樹脂が固着しているので取り付けは出来ません。

バイスで固定してガストーチ、ライターなどで加熱して膨張ならびに樹脂の溶融を起こしながら行います。加熱した状態が本来の使用状況なので、この状態で、まずノズルを取り付けて締めます。その後にスロートを取り付けます。スロートは放熱フィンを取り付けてフィラメントがホットエンドブロックに届くまでは溶融が起きないように熱的には切り離されています。このためスロート部はくびれていますが、冷えている状態での分解組み立てを行いますとスロート部の切断が発生することがありますのでご注意ください。もしそうなってしまった場合には、ホットエンドブロック側を加熱して残されたスロート部のネジをネジザウルスやラジオペンチなどで回して取り去ってください。

整備に用いる工具は、ガストーチにもなるガスはんだごて。ノズルサイズの”‘7″のレンチ、ノズルにダミーのフィラメントを入れて溶かして押し出すときに使う1.3ミリの半田吸い取りマシン用ノズルクリーナー(たまたまあります。)、スロート部などが破断した場合に使うネジザウルスです。

破断して残されてしまったスロート部のネジ、加熱してから取り去り対応策について学びました。

3Dプリンターの出力を高速化します

高速化の鍵は、二つあります。hotendがスムーズにフィラメントを溶かして供給できるのかどうか、またメカニズムとして高速移動に耐える精度剛性を持っているのかという点です。

Robo3Dプリンターのオリジナルの構成としてはフィラメントドライブがダイレクト式となっていて駆動モーターがhotendノズルと共にありますので慣性モーメントが大きく、高速化に伴いタイミングベルトかスリップしてしまう事態が想定されます。テンションの強化などである程度は対応できますが、移動部分の重量を下げるべくフィラメントエクストルーダーのドライブは外部に置くというのもカスタマイズの一つです。

今回適用しようとしているのは熱容量の大きいホットエンドへの交換とノズル径の拡大です。従来メジャーに使ってきたのは0.4mmのノズルですが精度実現という目的では0.1-0.2mmの積層ということが可能ですが、メカニズムの速度などから安定出力には速度を抑えての実施50mm/s程度というのが、このマシンの現在の実力です。

適用するホットエンドはE3D社のvolcanoというモデルで既に中華モデルも出回っています。

左側のノズルが従来モデルで利用されてきたもので、今回のものが右側です。

ノズル長さが10mm程度増えます。長いホットエンドのブロックを通じて溶けている部分の熱容量ならびに供給力が増えるので太いノズルを利用してドライブからの供給力を増やして高速化するというものです。この方法では積層厚みを大きくすることになります。0.2mm程度で実施してきたものが0.4mm以上にすることで時間が早くなるのが期待値です。

設置状態で比較するとヒーター自体は共通でホットエンドのブロックが横置きから縦置きになります。プリンターのZ軸での制限として出力が10mmほど高さ制限を受けます。

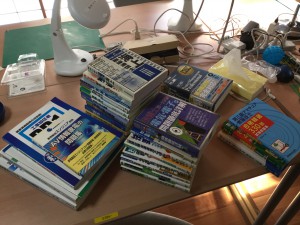

技術者各種資格の受験参考書を寄贈していただきました

木更津高専OBの中村様から、技術者資格試験の受験参考書を寄贈いただきました。

一アマ合格精選400 2014

三アマ合格精選330 2015

第一級第二級アマチュア無線技士試験 2015

技術士補試験突破マニュアル 1997

技術士第一次試験電気電子部門問題徹底詳解 2004

技術士第一第二次試験電気電子部門受験必修テキスト 2005

技術士第二次試験電気電子部門完全対策&過去問題集 2006

技術士第一次試験電気電子部門択一式問題150選 2006

技術士第二次試験電気電子部門対策回答例&練習問題 2007

技術士第二次試験の論理的攻略法 2008

技術士第二次試験電子電子部門過去問題回答例集 2010

PMP教科書 第三版Project ManagementProfessional 2008

PMP試験合格虎の巻 2008

合格精選300選 二陸技第二級陸上無線技術士試験問題集 2002

合格精選320選 二陸技第二級陸上無線技術士試験問題集第二集 2004

合格精選300選 一陸技第一級陸上無線技術士試験問題集 2005

合格精選320選 一陸技第一級陸上無線技術士試験問題集第二集 2006

海上無線通信士 無線従事者国家試験問題回答集 平成16年3月期-平成18年3月期 2006

1陸技無線工学A無線機器完全マスター 2005

航空無線通信士 無線従事者国家試験問題回答集 平成13年2月期-平成17年3月期 2005

1・2陸技受験教室4 電波法規 2003

1・2陸技受験教室1 無線工学の基礎 2005

1・2陸技受験教室2 無線工学A 2005

1・2陸技受験教室3 無線工学B 2005

1・2陸技 1・2総通の徹底研究 無線工学の基礎 2001

家電製品エンジニア資格 AV情報家電の問題集 2006

工事担任者DD1種実践問題 2015秋 2015

家電製品アドバイザー・エンジニア スキルアップ講座 2011

家電製品アドバイザー AV情報家電・生活家電 更新講習用テキスト 第三版 2011

家電製品エンジニア AV情報家電・生活家電 更新講習用テキスト 第三版 2011

ABS素材の処理顚末

PLA素材での、出力詰まりに奔走していたのだが、既報のようにシーズニングと呼ばれる油をさしたりすることで以下のようなクーリングファンホルダが出来るようになっていた。

しかし、溶けてしまった

ABS素材の出力を改善しようとして背面にファンヒーターをおいて熱風を供給したのがキッカケでした

ABS素材の出力では、ベッドを高音にして80度ほど、その上その温かい雰囲気を確保した中で出力をしないと収縮がおきてしまうのです。

このプリンターは、オープン構造なので、工夫が必要なのですが、まずは外部から熱風供給をすることで解決をみようとしたのですね。背面にファンヒーターが見えますね。

プリンターのヘッドは、およそ240度(ABS素材の場合)となり、上部の冷却用のフィンの部分も100度を超えていました。先日作成してあったPLA素材のカバーが溶けたのはこの温度に耐えられないからでした。

そして、このファンホルダを付けて冷やさないと何の出力も出来なくなるのです。

仮に溶けないような素材でカバーを作らないと進まないのでアルミと木で作りました。

これで、先程のファンヒーターで熱風供給しながら作ると綺麗に出来ました。

ところで。このABS素材の耐熱温度も80度くらいのようですから、現在の仮作りのカバーを少し仕上げて使うことにしました。

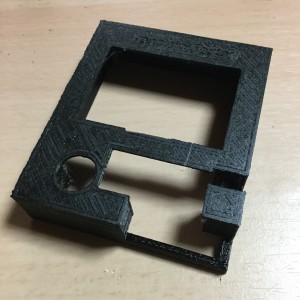

電子工作のケースを3Dプリンターで作る

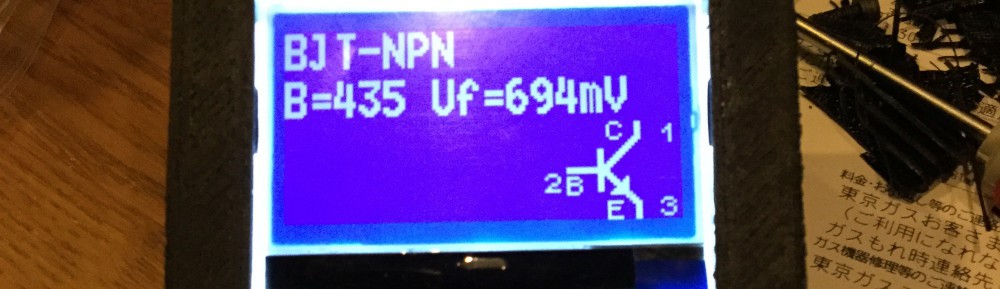

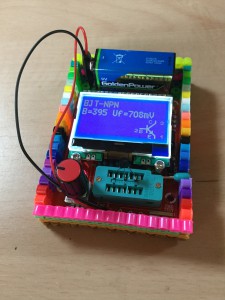

トランジスタテスターに適当なケースが無かったので3Dプリンターで作成することにした。

課題としては、006P電池も収納出来ること。電池ボックスのふたも構成できることも含めると3D設計の難度は上がる。本体はこんなイメージで、仮にアイロンビーズのケースに入っている。

もう少し収まり具合をよくしたいので、まずは基板のサイズを各部測定した。

これにカバーするイメージ作り、背面のふたにさらに電池ボックスを抱かせるイメージで前面部のカバーを作った。使ったソフトは123Designだ。プリンターはRobo3Dで黒のPLAです。

実際に基板を当ててみると使いにくいのが部品装着のレバーの部分だったので改良して次のようにした。

電源は006Pなので横置きにして台座のように傾斜して使うようなイメージにした。

電池を交換出来るようにスライドするような設計をしたのだが、問題多数でまだ試作段階だ。

とりあえず、こんな感じになりますよというサンプルになっている。3Dプリントで複数のパーツを作成してスライドふたを作ったりする経験はノウハウが色々ありそうだ。

現在の形は006Pの収納部分の配置がバランスわるく直ぐに平置きになってしまうということがあるが、まあ最初の試作品はこんな形で・・・。

3Dプリンターのフィラメント詰まり(Clogging)には食用油?

プリンターの出力が安定して途中でエアー印刷モードに陥ってしまっていた。

フィラメントの詰まりだ。色々原因を調査してきたがソフト動作での異常ログも見られず、印刷完了となっていた。clogged あるいは cloggingといったフレーズでforumで取り上げられているが、使い込んでくると起こる現象のようでもあり、一つの理由にはhot-endの温度管理があるのだが、対策を講じても違いが判らない。先日、hot-end自体もリニューアルして少し安定動作したかと思った矢先にエアー印刷症状が発症したので温度管理以外のファクタがあるようだった。劣化したのはフィラメント自身(PLA)が吸湿してしまったからではないかという説もあり、防湿管理などせずに裸でストックしていることも反省材料だった。seasoning/oilerという対策っぽいワードが出てきた。

seasoningとは、フィラメントに植物性油を付けて、ホットエンドにマニュアルで通すことのようだ。そしてoilerは定常的なフィラメントのパスにオイルを保つ脱脂綿のようなポットを置き、その中を通すような道具らしい。仮に適当な穴の開いているパーツにクッキングペーパータオルの切れ端を通して、グレープシードオイルに浸して、そこを通すようにした。次の写真だ。

結果は、次の通りでエアー印刷は解消できた。フィラメントが湿気を呼ぶとスムーズな運びができなくなるようだ。注意しよう。

結果が、とても良いのでoilerパーツを作成した。グレープシードオイルを使っています。

ペーパータオルを巻き込んでいます。