多くのモノづくりが、日本を離れてしまい電子部品などの流通も様変わりしていて、電子部品市場である、秋葉原に近いからといったメリットよりも、Aitendo のある末広町に近いからというメリットが出てくるような事態になっている。そう中華市場に世界中の電子部品ニーズが集まっているからなのだろう。

知己の御仁は、もともと大陸からの部品手配で、子供達に向けた電子基板などの開発提供サービスを繰り広げていたのだが都内にいるメリットが無くなったということや、退職したセカンドステージに入ることも含めて北海道の屈斜路湖近くに本拠地を移転した。まだ現地でオフィス建築中なのだが・・・。Japan-Postの配送が来る地域ならば全国どこでもOKだということだ。

さて、組み込みの里を始めるころと中華市場での電子部品入手がメジャーなメソッドに変わり始めたことが相まって国内の通販のみならず徐々に中華通販での手配が増えてきている。大陸の通販を直接対応するには、知己のようにマンダリンで応対できないといけないのだろうけれど。それが難しい私には、aliexpress が英語レベルで敷居をさげてくれて助かっています。

aliexpress では AmazonでいうPrime会員はないのですが、ある程度の軽量な電子部品であれば数量規模の範囲で送料無料で送ってくれるショップをリストしています。おなじ商品でも数量を増やしていくと、ある量をきっかけとして有料に変わることにはなります。送料無料で対応している場合は、China Post Air Mailが一般的で、ここからJapan Postに配送されてきます。

表題の送達確率だが、経験からいえば98%程度だ。50回に一回くらいは送付から2か月かかっても到着しない、中国からの出荷履歴があるが、日本への到着履歴がないという事態が多い。注意しなければならないのは、Tracking Informationだが、ショップがChina Post Air Mailを使わずに別の業者に依頼される場合には、一切トラッキングインフォメーションが出ないこともままあるが、98%の確率でほぼ一か月以内には届いているという実績でもある。

China Post Air Mailに発送されたといっても安心は出来ず、下の事例のような形で、同一のトラッキング情報が何回も出荷された上で、結果として日本国内への着荷情報がないというケー スもあり、何が起こっているのかは貨物でロストしたとだけは言えないのではないかと思われます。

スもあり、何が起こっているのかは貨物でロストしたとだけは言えないのではないかと思われます。

注意すべき点として

・ショップの開設時期と実績の確認 (取り逃げのcaseもありますが、Aliexpressでは補償されます)

・出荷された場合のトラッキングデータのウォッチして一か月以上トラッキングデータが中国から出荷にならない場合にはアラートをショップにメッセージで投げる

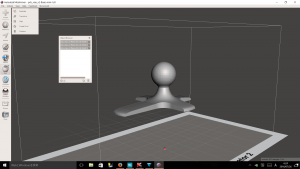

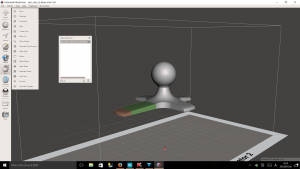

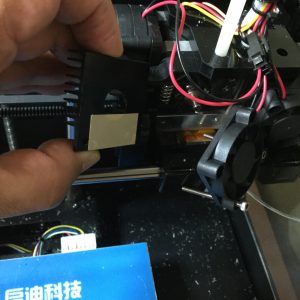

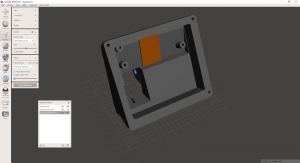

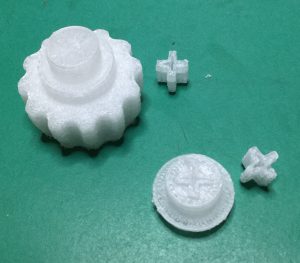

マイクロサーボ 9g SG90

マイクロサーボ 9g SG90