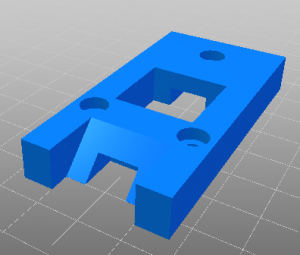

里で作って使っているフックだが、積層方向と強度の観点から部品は二つに分けている。

里で作って使っているフックだが、積層方向と強度の観点から部品は二つに分けている。

取り付けの螺子穴とフックの嵌合穴とを作りこんでいる。とはいえ、この辺りは3Dソフトでの論理演算で作れるから実際は簡単だ。

取り付けの螺子穴とフックの嵌合穴とを作りこんでいる。とはいえ、この辺りは3Dソフトでの論理演算で作れるから実際は簡単だ。

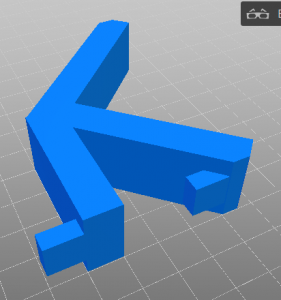

力がかかる方向に積層が出来ないようにしている。

3Dプリンターの良いところは、難しい造形も3D設計して印刷すれば出来上がることであるのだが、安価なFDMタイプのプリンターでは変形や積層はがれなどいろいろな課題がある。

3Dプリンターの良いところは、難しい造形も3D設計して印刷すれば出来上がることであるのだが、安価なFDMタイプのプリンターでは変形や積層はがれなどいろいろな課題がある。

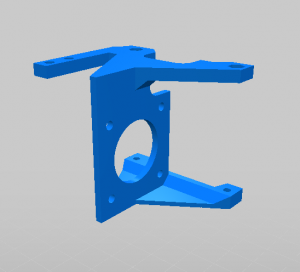

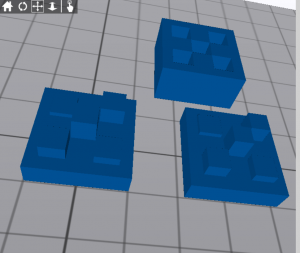

さて、表題の材料は、左の三次元データである。よく調整のとれたプリンターで支持材を指定すればできるかもしれないのだが、このままでは完成には、おぼつかない。

そこで、凡そ三つのパーツに分解して、はめ合わせて接着するほうが各部品の仕上がりならびに積層方向に基づく強度も高まるはずだ。

そこで使える道具はAutodesk社のMESHMIXERだ。面カットとシェル分解で切り分けていく。オブジェクトブラウザーで対応のパーツのみにしていくのが進め方だ。最終的に結合して以下の三つのパーツになった。

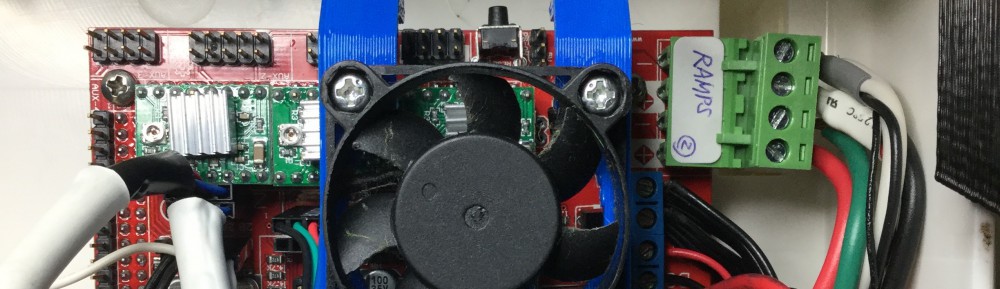

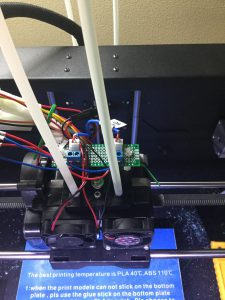

組み込みの里に追加導入した3DプリンターはMakerbot社のreplicator2x互換ということになる。最近は、このクラスが増えていて、売れ筋はFlashForge社のCreator Proということになるらしい。

いずれも、Dual nozzleのブロックが搭載されている点、出力ステージが上下してエクストルーダー自体はX-Yに移動する形式で筐体構造も同じなのだが、フルクローンか進化型なのかで異なっているようにみえる。

Extruderブロックはリニアレールの上のキャリッジに装着されていて、温度センサー・クーリングファン・ヒーターなどが搭載されているので可撓性の高いしなやかなワイヤーが本体に引き出されて接続されるという構成である。

Extruderブロックはリニアレールの上のキャリッジに装着されていて、温度センサー・クーリングファン・ヒーターなどが搭載されているので可撓性の高いしなやかなワイヤーが本体に引き出されて接続されるという構成である。

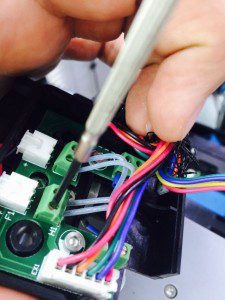

今回、Exruderの分解清掃を実施しようとしたときに安易に考えて、ヒーターの電流が大きいものについては、MOLEXの3191を使い、XHコネクターを使ってロック式のプラグイン構成にしようと考えたのだがカットしたセンサーのワイヤーは固いもので可撓性があるものの、半田付けが難しくXHコネクターのはんだ付けは断念して接続用の基板を製作してターミナルを搭載して締め付ける形にしたのだった。

興味があったので他のプリンターについて調べてみたところ、オリジナルのMakerbot社のreplicator2xについては、長いワイヤーのままの搭載で保守に際しては、これらの線を処理しながら行うという点で現在のものと同一らしいということが分かった。

興味があったので他のプリンターについて調べてみたところ、オリジナルのMakerbot社のreplicator2xについては、長いワイヤーのままの搭載で保守に際しては、これらの線を処理しながら行うという点で現在のものと同一らしいということが分かった。

保守に関して、進化していたのは、FlashForge社のCreator Proだった。ブロックだけ容易に取り外しが可能なように中継ターミナルの基板が同様な構成で作られていた。やはりセンサーのワイヤーのはんだ付け性が悪いのかターミナルで取り付けるようになっていた。

保守に関して、進化していたのは、FlashForge社のCreator Proだった。ブロックだけ容易に取り外しが可能なように中継ターミナルの基板が同様な構成で作られていた。やはりセンサーのワイヤーのはんだ付け性が悪いのかターミナルで取り付けるようになっていた。

私のインプリは中途半端で、センサー側からの信号は圧着してXHを適用したのが違いだが、本来は、本体からのワイヤリングも直して、このような形にすべきだろう。

Faboの動作確認をとっていたのだが、付け替えたはずの中華Arduino UNOでは温度センサーが正しく読めていないことが判明した。

Faboの動作確認をとっていたのだが、付け替えたはずの中華Arduino UNOでは温度センサーが正しく読めていないことが判明した。

左の写真をみてもらおう。

サークル時計の中央の表示はDS18B20による値で正しいと思われるのだが、後方の拡大液晶表示は更に9度も高い温度が表示されている。

何かが間違っている。

古いほうのイタリア製のArduino UNOでの測定結果は、後方のモニタも同様に27度と表示している。

古いほうのイタリア製のArduino UNOでの測定結果は、後方のモニタも同様に27度と表示している。

ちなみに、このセンサーは電圧で温度を出力するLM61CIZは2.7Vで動作する温度センサーで-30度から100度の範囲を300mVから1600mVまでのアナログ電圧で通知してくれる優れものなのだが・・・。

どうやら怪しいのは中華のArduino UNO互換機だ。電源電圧が5Vかかっていないような雰囲気だ。ADの最大計測値は電源電圧だから低いと仮定した場合には、読み取り値が大きくなり結果として温度が高いと表示してしまったようだ。

手抜きをして、サンプルコードをそのまま入れて、中華製Arduino UNOの素性を明らかにしていなかったことが事態を引き起こしたということだ。

ちなみに手元にあったArduino Leonardoでも正しい値を表示した。

電源電圧を測定してみると若干中華Arduinoの電圧が低いのだ。ちなみに動作条件はどちらもUSBでPCと接続してIDEでサンプルを書き込みシリアルモニタで確認しているわけだ。

回路図から追ってみると、どうも接続していないはずのDC入力があるという判断をしてFETがカットオフされてUSBからの電源供給がFETに入っているダイオードの順方向降下が起きているようだ。ADCが動作するのは、その最大電圧に対しての計測なので、温度が高く表示されてしまったということのようだ。

さて、対策(補修)はどこだろう

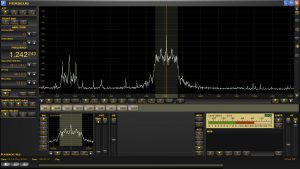

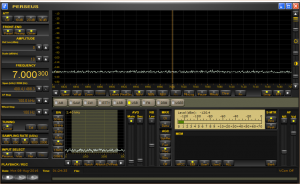

Windows10へのホスト環境移管で更新に手間取ったRFスペクトル体験のSDR受信機だが、実際には従来使っていたVAIO-Xというマシンを専任で設置していたので、今回の移管では設置場所も含めた使いやすさには問題が残っている。

Windows10へのホスト環境移管で更新に手間取ったRFスペクトル体験のSDR受信機だが、実際には従来使っていたVAIO-Xというマシンを専任で設置していたので、今回の移管では設置場所も含めた使いやすさには問題が残っている。

VAIO-XにはUbuntuへのシフトを任命したので、サイズの小さなマシンを棚に突っ込んでディスプレイだけを見せるというのもできなくなってしまった。Perseusの環境としては一台専任で稼働させておけば、残りはリモートアクセスということも出来るのだが、当面マシンの手当てと場所がない。

USBのデバイスサーバーをアンテナ収容口近くにあるアクセスポイントと含めて整備して、そこにUSB機器をいくつかつないでおくことで自在にシェアが出来ればよいと考えていますが、はたしてどうなることやら。この種のマシンのドライバーがきっと未署名でWindows10に対応するには、ZdiagなどのWinUSBへの対応ツールが必要になるのだろうとは想定内だが・・・。製品は既にどれも終息状態のものばかりで流行らなかったようだ。

http://buffalo.jp/product/wired-lan/device-server/ldv-2uh/

http://zadig.akeo.ie/

土曜日に、訪問してくれたラジオ製作の子供たちに電波を見せてあげようとPerseus(イタリア製のSDR)を稼働させようとしていたのだが、今までは、あまり使い道のないATOMの2GBマシンのVAIO-XがWindows7で仕事をしてきたのだったがWindows10移行時代でUbuntuに宗旨変えしてもらっていた。そして、ペルセウスのソフト自体もあいにくとWindows10の壁にあたり準備がかなわなかった。AM放送やアマチュア無線をモニタするのと表示帯域幅でのリアルタイム表示などから目的によっては保有しているスペアナよりも見やすいものとなっているので、当日使ったPCスペアナで見せたニッポン放送などのブロードな波形では刺激が弱かったと反省している。

MFTにいき一旦自宅に戻っての補給体制に入るので、ペルセウスも持ち帰りWindows10で動作確認することを進めたところ、問題点はDriverの署名が必要となり同梱されていたzadigというツールで処理できた、またPerseusのライセンスファイルがUbuntu化してクリーンインストールしたVAIO-Xの中で消失したことも含めてPerseusのソフト更新(V5)と合わせてライセンスファイル購入をイタリアのmicrotelecom.itにお願いした。

MFTにいき一旦自宅に戻っての補給体制に入るので、ペルセウスも持ち帰りWindows10で動作確認することを進めたところ、問題点はDriverの署名が必要となり同梱されていたzadigというツールで処理できた、またPerseusのライセンスファイルがUbuntu化してクリーンインストールしたVAIO-Xの中で消失したことも含めてPerseusのソフト更新(V5)と合わせてライセンスファイル購入をイタリアのmicrotelecom.itにお願いした。

必要なのは、PAYPAL の支払いアカウントでした。私のPAYPALアカウントでの住所入力は日本語化されていたので日本語表記にしていたが、外国とのやり取りで製品サイト側で確認するという目的で正しくコードがわたる気がしないので、ここをROMA字表記に変えることにした。あいにくと、県名フィールドは漢字でのリストからの選択しか出来ないのであきらめた。

Perseusのアプリケーションでライセンス申請を行う箇所では、英語しか受け付けなかったので心配だったが、ライセンス申請ファイルを生成して、メール添付して送付するともに、paypalで送金を行い、イタリアの月曜明けるのを待った。

日曜深夜にも関わらず手続きをしてくれたのか、朝にはライセンスファイルが送付されてきた。ドライバーは既に、サイトから落としたものを署名付与ツールに基づいてインストールして名称もPerseus RcvrとしてPCに認識されていたので、届いたライセンスファイルをPerseusのインストールされたフォルダに置くことで稼働することができた。

日曜深夜にも関わらず手続きをしてくれたのか、朝にはライセンスファイルが送付されてきた。ドライバーは既に、サイトから落としたものを署名付与ツールに基づいてインストールして名称もPerseus RcvrとしてPCに認識されていたので、届いたライセンスファイルをPerseusのインストールされたフォルダに置くことで稼働することができた。

従来のV4までのUIと大きく異なることはなさそうだが、以下の機能が追加になっているようだ。

里に持ち込んで、アンテナが接続された状況で、使えるようになるだろう。

最近一般化してきた3Dプリンターは、主にホビーで使われているフィラメントを溶融して絞りだしつつ積層していく方式のものだが、期待する外形サイズと実際のそれには、プリンタの設定、スライサーの癖、フィラメントの状態など多様なパラメータがあってある程度の誤差の範囲である意味あきらめるか、自身で経験を積んで設計値と実際の出力結果の傾向を学習して対応することになる。のし

とはいえ、プロ用途ではないものの物理的になにか既存のものと嵌合させたり、3Dプリント出力物でケースを作ったりする場合には蓋と本体の嵌合という問題が出てくる。

3Dプリンター自体はNC加工と同じでステッピングモータを何回転したら1mm進むのかという設定がギア比などから導かれるしGコードのコマンドでもM92などがそれに相当してプリンタ固有値を与えて調整するということになる。それ以外にもフィラメントの送り量についても同様なことが発生して太いマジックで書いたものと同じではみ出るし、それを計算して少し内側に描画というか出力を行うのはスライサーの仕事だ。

ともあれ、自身の使えるプリンター環境で設計値と出力値を比較して学習するためのテストピースを作ってみて確認してみる。

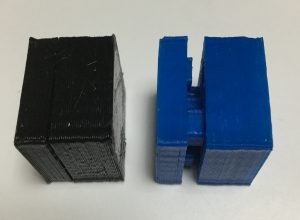

左の3Dデータがそのテストピースでサイコロの目のような穴と、サイズを少しずつ振った長さの異なるでっぱりを持つ凸側の二つで嵌合させた時に何ミリの隙間が出来るかで5段階の幅が判断できるようにして、それぞれ5mm角の穴に対応するものをセンタに一番小さいものを5mm出るようにして、順次1mmずつ短くして少しずつ太くしているということだ。

左の3Dデータがそのテストピースでサイコロの目のような穴と、サイズを少しずつ振った長さの異なるでっぱりを持つ凸側の二つで嵌合させた時に何ミリの隙間が出来るかで5段階の幅が判断できるようにして、それぞれ5mm角の穴に対応するものをセンタに一番小さいものを5mm出るようにして、順次1mmずつ短くして少しずつ太くしているということだ。

この例では、2mmくらい嵌合できない隙間があり、用意した突起のうち、三つがクリアできたということになる。

この例では、2mmくらい嵌合できない隙間があり、用意した突起のうち、三つがクリアできたということになる。

5mm角穴に対して、この例では突起の設計値は4.0mm 4.25mm 4.5mm 4.75mm 5mmだったので設計値でいうところの4.5から4.75mmの範囲で嵌合する適合点があるようだ。

実際にはこの差分は常に同じと考えて0.5mmくらい内側を小さくすれば出来そうだ。

次の範囲を絞ったピースでは4.5 4.55 4.6 4.65 4.7としたが、4.55の場合にかっちり噛む感覚で閉じたようだ。これは、この印刷環境の事例なので同様なことを使われるツールで作り再現確認していただいて学んでいただくのがよいだろう。

[続報] プリンタ毎に異なるのも当然ですが・・・

黒いテストピースはRobo3Dで出した同一条件、青のテストピースはQIDI Avatar IVでの結果

黒いテストピースはRobo3Dで出した同一条件、青のテストピースはQIDI Avatar IVでの結果

Robo3D 4.7 0.35程度

QIDI AvatarIV 4.55 0.5程度

組み込みの里でカスタマイズ作成している電子工作用のバイスがリニューアルされて、分解可能な形になりました。材質はABSです。100%充填率で作成していますので強度は確保されています。

幅75mmの基板まではスリットに合わせると固定出来ます。

水平保持した場合に下のスリットの場合で85mmの高さ、上のスリットの場合で97mmほどです。

機体の色は、そのときの事情でフィラメントの在庫によります。これはパンダ色になっていますが、特定できません。

機体の色は、そのときの事情でフィラメントの在庫によります。これはパンダ色になっていますが、特定できません。

価格 3500円にて頒布いたします。送料別途かかりますが、PCN 秋葉原 by Assemblageさんにも置かせていただきますので現地でご確認ください。

[追記] まだバイスの口を開閉する回転ノブの軸との密着度が不十分で空回りしてしまうことがわかりました。分解可能をあきらめて接着するかどうかを、もう少し見極めます。現在のものは、接着しておきます。

[追記更新] 強度と分解の両立を図るための、技術を一つ見つけましたのでこの方法で出していきたいと思います。従来のモデルはクロス軸を構成していたのですが、このモデルでは角の丸い軸を使っています。強度確保の意味では、こちらが強いのですが、軸に対して力を伝えるということに関しては精度含めて難しいのが3Dプリンターの矛盾となります。