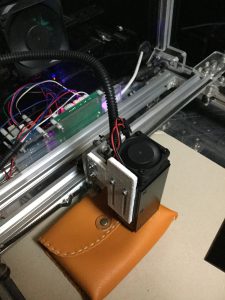

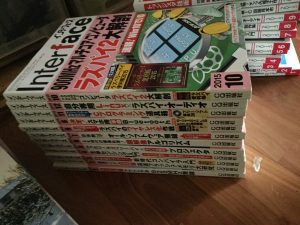

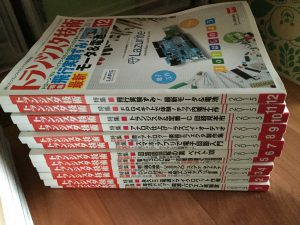

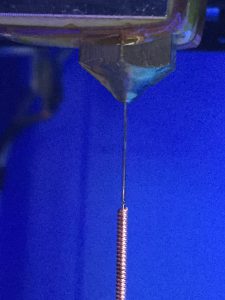

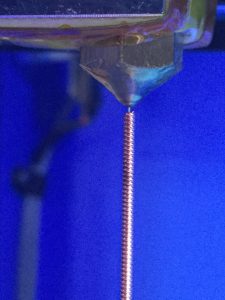

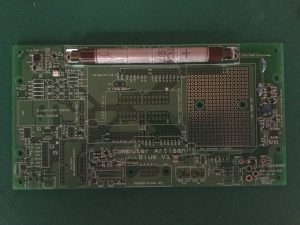

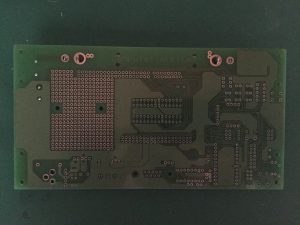

RaspberriPiに接続してI/O拡張しようとするπDuinoがトランジスタ技術の付録基板で添付されている。揃えにくいパーツもありセットで斡旋してくれる業者さんも有難いし、パイゼロを持ち合わせていない人には実は少し手に入れやすいかもしれない。もとより組み込みの里では、地元の学生さんの便宜を図ろうと電子部品の在庫を始めたような経緯もあったので少し偏った在庫かもしれない。今回の雑誌記事の指定でいえばパイゼロと接続する高さのスペーサだったり、コンタクトをとるためのスプリングコネクタピンだったりする。コネクタピンは従来は試験冶具などを作る際に必要なものと考えていたのだが、高密度基板にコネクタもつけられず接触ランドのみを用意しているというのが新しい点だった。何か別の記事でもパイゼロで使っている事例を見たので今回は手配を試みた。といってもこの種の部品は数量が少なくてはとりあってもくれなかったりする感じの値段だったりもするのだが、最近はモノづくりの主戦場が中国になっているので実は中華市場の通販では結構やすく買えたりするみたいだ。

購入をきめてはみたものの春節のシーズンに入ったので物流や店の対応が停滞しているのでようやく出荷されたという表示になったので来月には届くのだろう。パイゼロとの接続のこのコネクタピンを除いては揃えることが出来たので、必要な人は製作の場所提供とパーツの提供とを合わせて可能となっている。里までの交通費が嵩むというかたもいるかもしれないが・・・。材料費と一日の使用料で2500円ならばいかがですか。

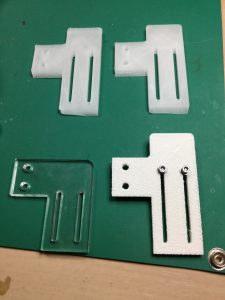

ArduinoがMakeの流れの冒頭にあったものであり、組み込みの里の開設もそうした流れの中で自然発生したので、知己のちっちゃいものくらぷさんから分けていただいた「なのぼーど」・「ちびでぃーの」などが五年前からの付き合いとなっていて、当時のキットセットなども買い込んでおいたのがストックとなっている。基板の改版もつづいていたようなので、実際のところ持っている基板に必要なパッチ記載などの基板識別は難しかったりするし、作られた方の記憶からも揮発しているので怪しいパッチは導通確認して確認してから行ったりという流れだ。

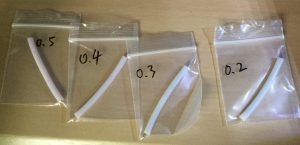

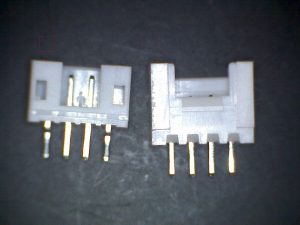

今回のπduinoの位置づけはRaspberriPiのセンサー強化シールドのようなものになっているのでI2Cセンサーなどが各種繋がるGroveコネクタが装着されている。このコネクタもちょっと特殊だ。出しているメーカーはSeeed Studioで2mmのPHコネクタに似ているがちょっと違ってロックが出来る構造だ。最近のフィジカルコンピューティングではセンサーとの接続の標準の一環になっているようなので千石、スイッチサイエンス、マルチなどで買えるのだが、気を付けないとPHコネクタをつかまされるかもしれないので注意しよう。

左がPHで、右がGROVEでこちらにはロックがついている。ケーブル側にはロックのないものもある。

左がPHで、右がGROVEでこちらにはロックがついている。ケーブル側にはロックのないものもある。