洗濯ハンガーのピンチは、プラスティックなので紫外線の性でパーツが劣化する。

少しずつ減っていくのも悲しいので。複製する。

これは簡単な構造なのでさっくりと計測して二次元で作図して

押し出したり、回転したりして仕上げる

予備も含めて少し作っておくことにしました

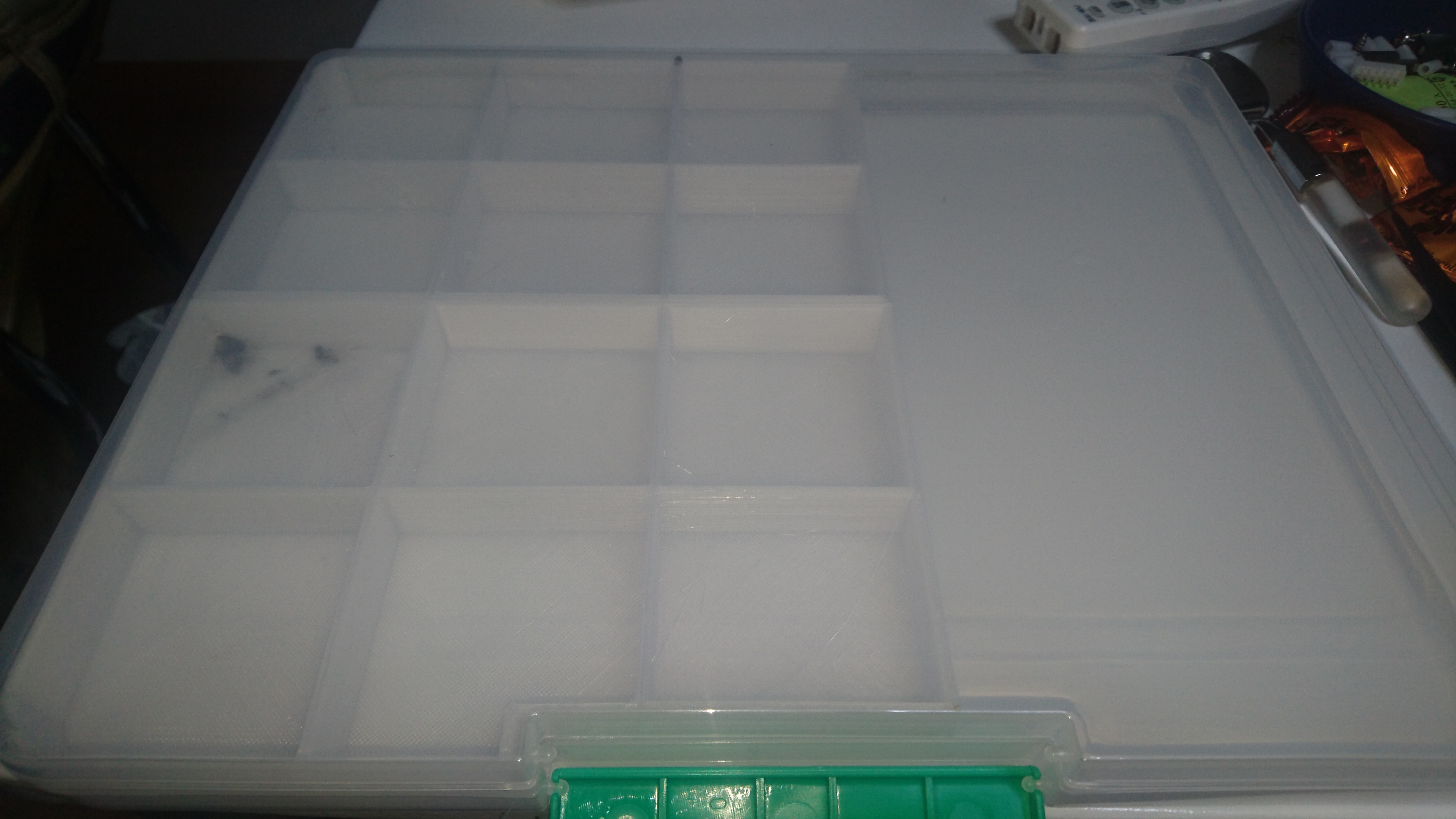

パーツボックスのトレイ不足を3D出力した話は前回だったが、さらに個別案件で購入したスポンサー付きの部品などを別管理にする必要も生じて対策が望まれている。そうした開発依頼作業での活用と在庫整理も兼ねて、コストパフォーマンスの良さそうなアイデアが出てきた。100円均一のセリアなどで購入できるトレイと厚手のA4ファイルケースの組み合わせだ。なかなか良いのだが・・・

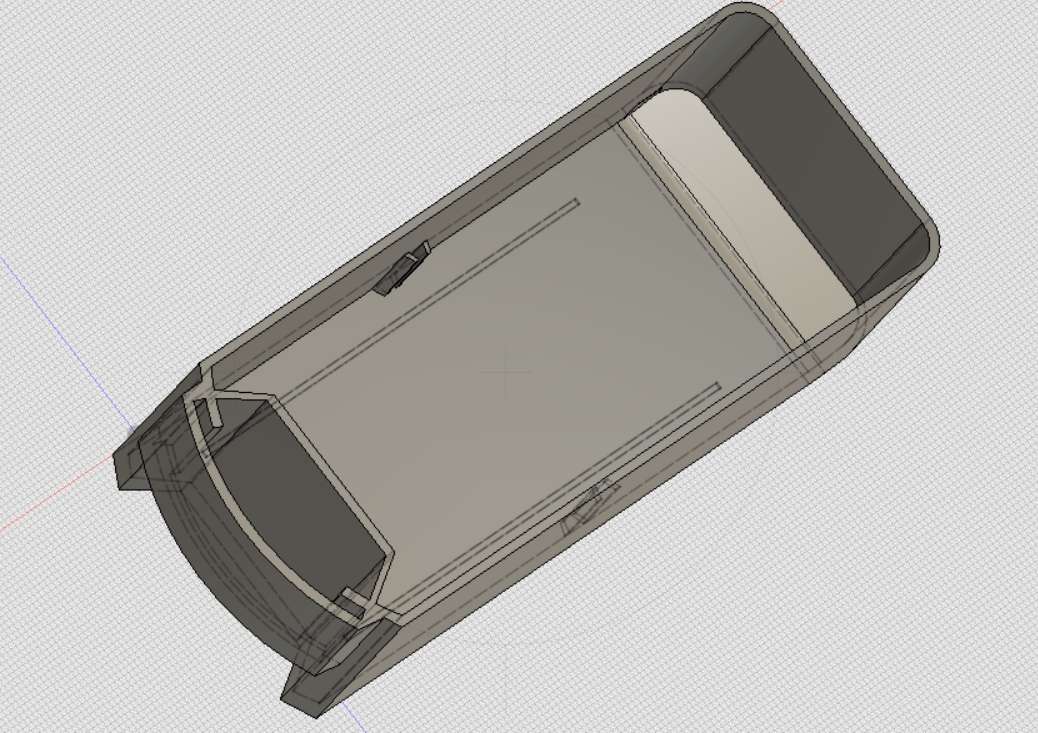

続いて今回開発したのはA4Lサイズの薄手のファイルケースに内蔵させるカスタム仕様のパーツトレイでこちらは3Dで作成した。背の高さは20mmほどでファイルケースに合致している。

材料費の観点では、実際に四つの部品トレイで作ることになるが一つ100-150円程度だフィラメント代としては・・・だが。ファイルケースに綺麗にフィットするのでとても良いと自画自賛。

そして振り返って最初に試した厚手のものについても隙間を埋めるトレイを作成することでフィットすると理解したので、次回はそちらも作ることにしよう。今週は台風到来で、印刷中に停電するなどの状況もありましたので出力は半分のみです。

組み込みの里では、部品在庫収納に利用している小物入れ引き出しが沢山ついている安価なものを利用して壁に止付けている。成形精度に難があったりもするのだが、壁につけられるだけ配置してある。まだつける余地がありそうなので増設も考えたい。いただいた物もあったりしたのだが、引き出しが少なかったりしていたので、工房でネジなどの収納に使っていた。

3Dプリンターで部品をコピーしてみることにしました。

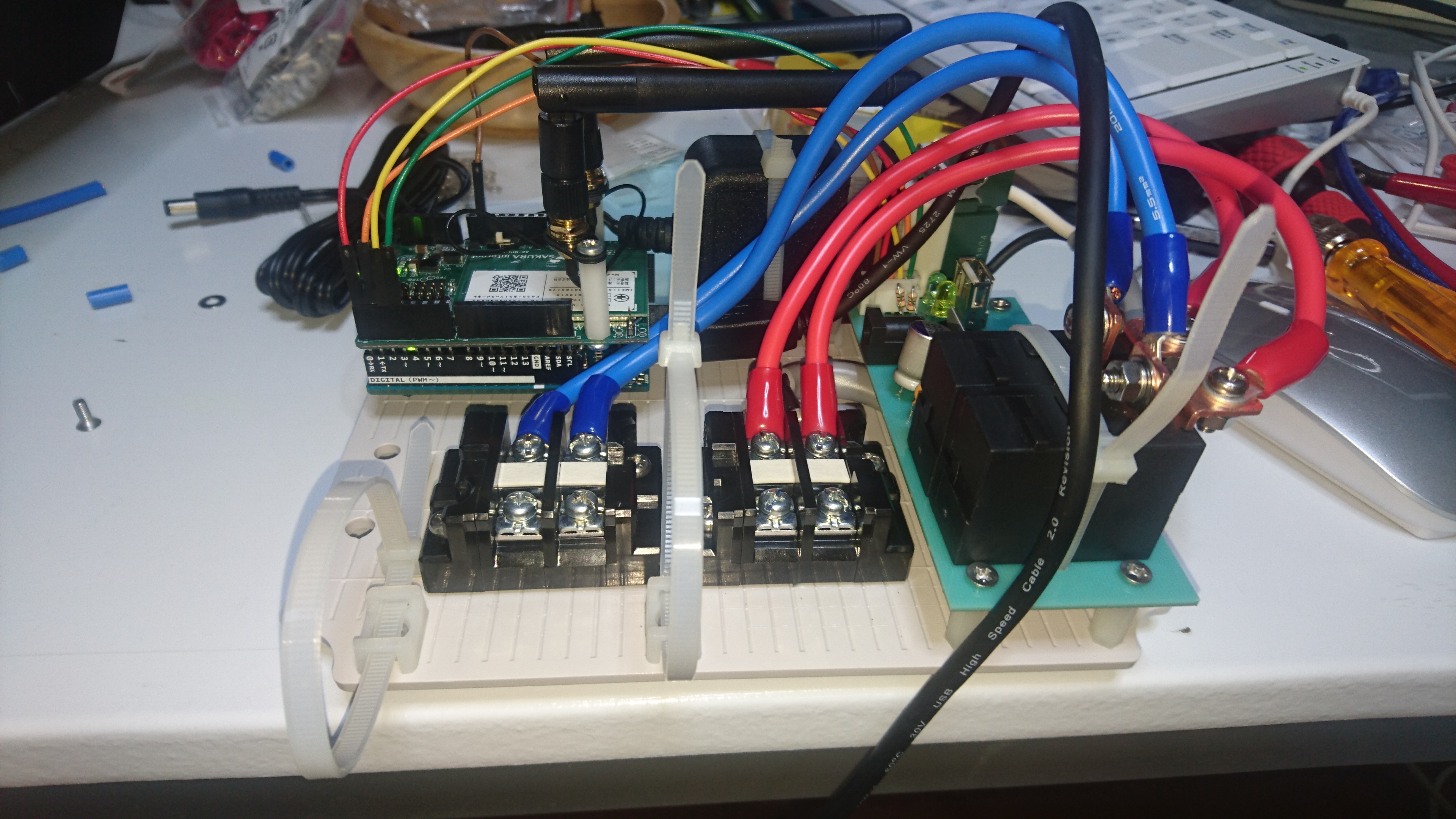

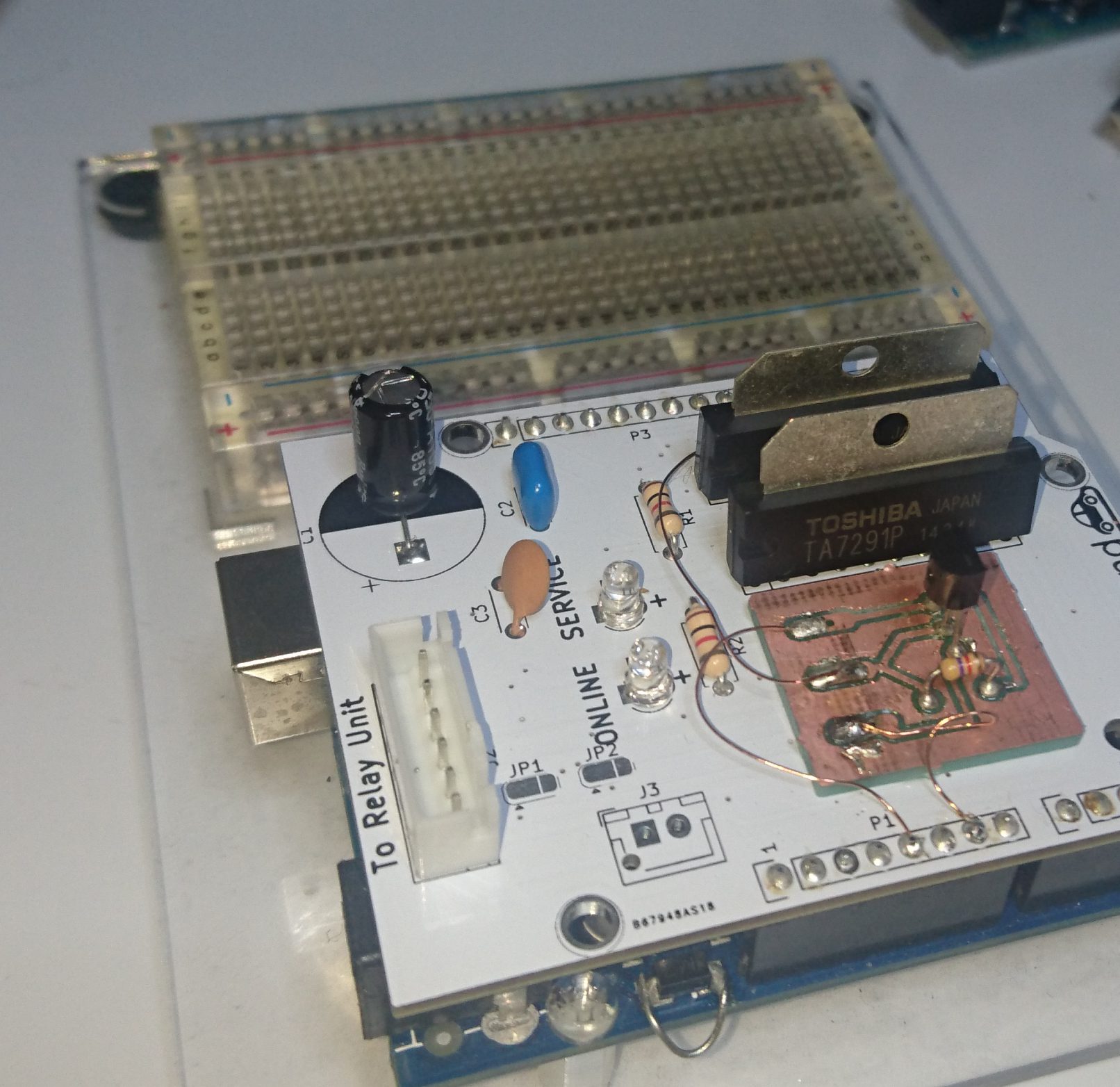

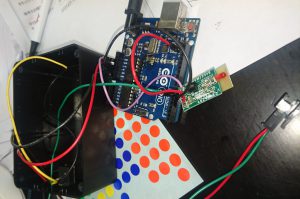

IoT機器開発の依頼がありコンサル対応しています、ラッチングリレー制御をネットで行いたいということでArduinoとSakuraIOに繋がるrelayシールドと、その筐体実装のサポートをしました。プロジェクト自体は現役高専生がベンチャーの会社で任されて進めていて、組み込みの里ではそのフォローサポートならびに試作製造といったことをしています。

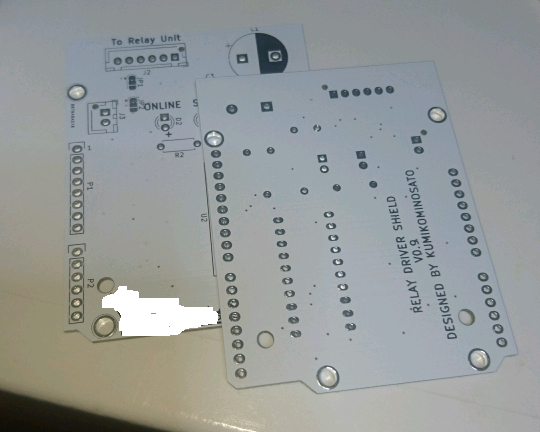

途中経過は、試作基板を削りで作成していましたが、最終的にシールド基板のみを開発することになりました。

量産基板には設定切り替えなどをJumperで出来るようなフットプリントを付けようとしているのですが、使っているKicadが色々と難癖をつけてきて妥協と解析対応をしつつ進めています。

若者がモノづくりの主体として関与するこうした取り組みを任されているベンチャーの方とのコラボはとても良い実体験になると思います。スマートに解決できることばかりではなく、お客様との打ち合わせなども体験しながら進めているプロジェクトの発信源は、やはり高専OBの熱い方でした。

仕様変更の調整なども踏まえて少し余計にかかりましたが、夏休み前にお話しを聞いていた時から長い高専生の夏休みの実務アルバイトは大きなインターンシップ以上のものになっていると思います。

試作基板には、仕様変更の対応でターゲット装置の遠隔監視などの観点で温度センサーが追加で実装されることになりました。ユニバーサルエリアを作らなかったので孫基板の実装となりました。

里では何年か前に話題になった例の温度センサーを使っています。(Hi)

今回のお題は、市販の防水樹脂筐体に収めるある程度数を作ることを想定したモノづくりのお手伝いだ。里の加工で出来ることはしれているのだが、そこはベンチャー会社の人たちにしてみたら他に頼むことよりも出来るだけ作れるものなら最初にどこまで作れるのかは知りたいということらしい。

基板手配は、当初の課題だったが、サイズの問題などからEAGLEからKiCADに移行して新しい機能などを覚えて試作品としてOriminを用いたUSBCNCで削り出して試作評価というフェーズが簡単に崩れてしまった。良くも悪くも今までの使い方がCADというよりもアートワークを手で引いているようなPCBEだったりしていたことから制限を外して挑戦しようということでもあったのだが、試作用もう少し融通の利く環境構築も必要のようだ。

基板がとりあえず、KiCADのアートワーク状況を手コピーしてPCBEのスクリーンにプロットしていくのだがPCBEの柔軟な運用としてプロットポイントを自在に原点調整やピッチ変更が出来るのが幸いしてほどなく出来るのだが、あいにくと強度が必要なUSBコネクタやDCジャックの類の角穴などは折角モデルを使ったのが仇となっていたので丸で近似するしかなかった、作図は簡単だがはんだ付けの苦労はありそうだ。

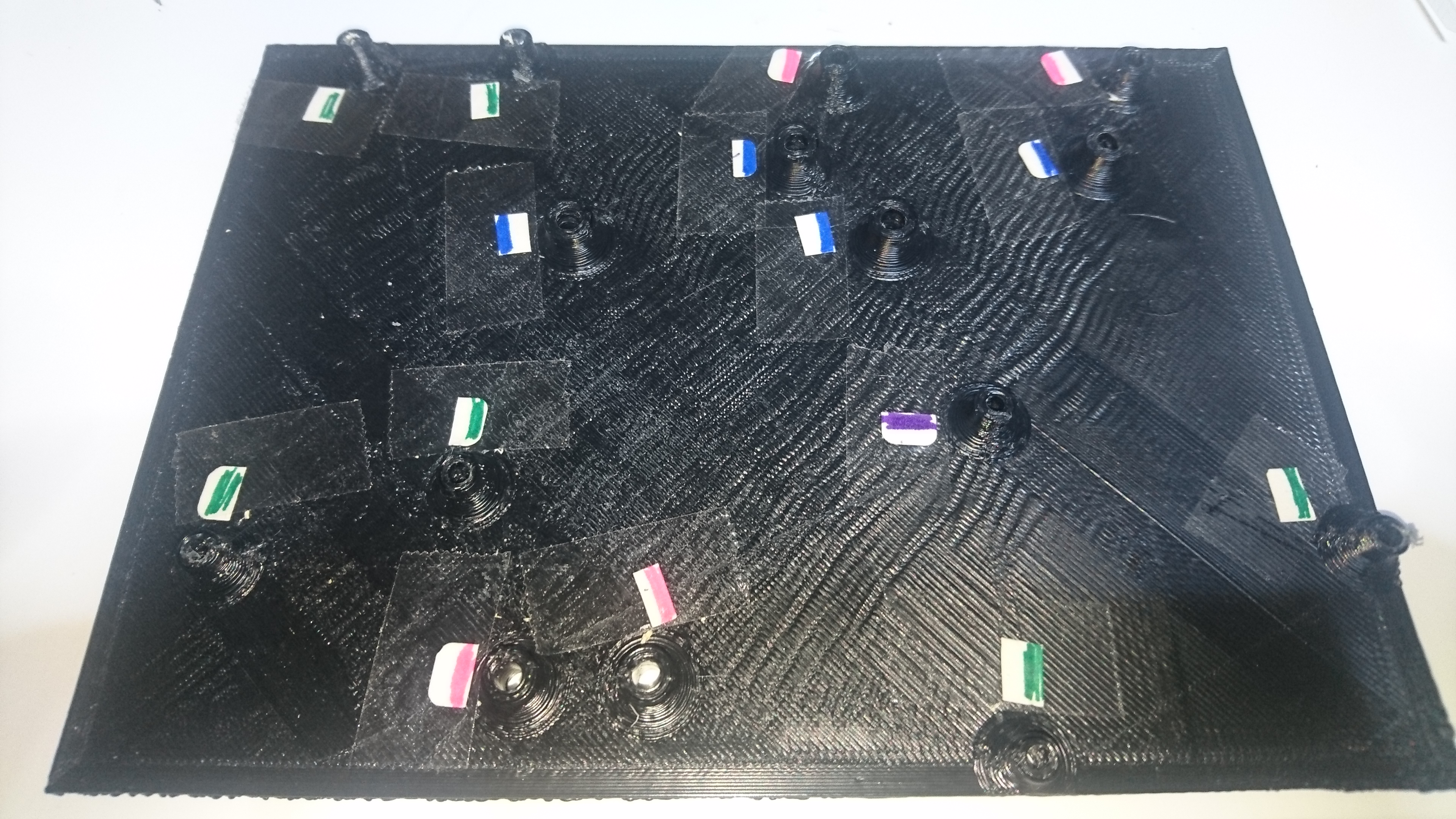

これやArduinoの基板をスペーサーで保持するのだが、その設置用の穴開けが課題になりそうだということは先週のトライアルで分かった。穴あけ位置を指示する樹脂製のテンプレートを作成してそれ越しに穴あけをすることにした。これを作るのは今回は3Dプリンターで少し垂直のガイド性もつくようにした。

結局Arduino以外も含めて全体のテンプレートが丁度3Dプリンターで作れそうなので穴のサイズごとに色指示のシールを貼って効率が上がるようにしてみた。

Arduino UNOには使えないコーナーピンが一か所あり、設計上は3mmのビスを使うことになっているのだが実際にあたってしまいネジ締めが出来なかったりもしているので、ここは2.6mmのネジを一か所だけ使うようにした。そんなこともあったれして実はバタバタとしたNCデータの流用だった。転写する段階で読み間違えたりしてサイズ位置が合わなかったこともあったので、もう少しレビューを落ち着いてしたほうが良さそうだった。問題のUNOのマウントには樹脂製のスペーサーを使わないと背面のパターンも当たってショートしそうな感じもしたので手持ちのジュラコンのパーツを見つけ出してくみ上げてみた。

明日、全体試験をしてもらって来週はいよいよ顧客先で稼働評価試験となるらしい。

実用的なNC加工を直接試みようとすると現実的には、素材の固定やサイズなどの制限がありまた工夫が必要となります。里にあるNC加工装置は、オリジナルマインド社のQT100とCIP100あとはsmartDiysのFaboolLaserMiniです。

今回IoT装置となるものは、配電ボックスなどに用いられるタカチのケースなのですが、搭載部品となるArduinoや専用シールド基板などを内部のベース板に取り付けるための穴加工が必要となります。ほかにもいくつか取り付けるパーツはあるのですが、精度が必要なのは前述のものたちです。樹脂でできているベース板なのですが裏側にリブがあったりして実寸の穴位置加工図面を貼り付けてボール盤でトライしてもらいましたが、うまくいかないというのが経緯です。

この板自体は安いものですが、本来は現地でブレーカーなどを止付けたりするもので精度の必要な穴位置が要求されたりはしないものなのでしょう。一応メーカーサイトには加工受付のリンクもありましたので、クライアントの意向もあって見積もり問い合わせをしてみました。ざっくり追加の穴加工16箇所と材料込みで一枚の場合には7000円なりということで中間マージンもあるのでしょうが、さすがにクライアントさんの要望範囲ではなさそうなので丁重にメーカーさんにはお断りを入れつつ、数量的には100台くらいの加工までをしなければならないので再度見積もりはお願いしました。

精度の必要な穴加工を実現するための冶具作りをNCで行うのが現実的かと思われましたのでガラエポ基板かアルミ板を加工してブロック単位でゲージを作り、さらに必要であれば垂直精度を助けるためのガイドパーツを3Dプリンターで作ろうというのが今回のNC加工トライアルとなります。大きなサイズのNCフライスがあればよいのですが、あいにくと160×100がサイズ制限となるので精度の必要な基板取り付け部分などのブロック単位で冶具を作ることにしました。

この週末は、その報告ができるかと思います。

ベンチャーのソフト会社を経営されている方から、IoT機器を使ったシステム開発のお手伝いを頼まれて若手エンジニアがモノづくりの経験を踏めるようにと今どきの仕事の仕方を追及してみることにした。

開発依頼元は、高専卒の社長が気を吐いているイケてるソフト開発会社なのだが、担当となっているのはベテランの風格漂う雰囲気の現役高専生だ。彼は学生アルバイトとして勤務しているのだが、ちょうど今は夏休みにあたり、今回のプロジェクトは夏休みの間に製品化まで漕ぎつけるという野心的な話でもある。

さて、私自身も平日の週4日は組み込みソフト屋として計測器メーカーの製品ソフト開発に携わっているのだが、小さな会社がモノづくり運営している中で見ている風景と似たようなことが実は個人でも出来てしまう時代なのだなと感じ入ってしまう。フットワークの軽さという意味では個人に分があるかもしれない。

IoT機器開発というパスワードが飛び交って久しい、市場規模は如何ほどなどと続いている。かつての組み込み開発などという言葉が展示会ではすっかり色褪せてしまったかのように展示会のタイトルそのものも冠するところがなくなってしまったりしているのが実情のようだ。プラットホーム競争も結局のところ歯車が微妙に噛み合わないケースが多いようで、小さな開発をしているところでは偶々本流に乗っているという場合もあるだろうし、気が付いたら統合淘汰されてしまったりもしているケースもある。

産業用機器開発の現場で保守が出来ないから、取り扱えないといっていたPCも今では工場用のボードが大手を振って闊歩しているし確かに、古いプラットホームをメンテナンス続けるという使い方にはそぐわないかもしれず、次々と手に入るプラットホームに乗せ換えていくというのが今の時代のシステム開発なのだろう。そういえばプラットホーム維持云々を喧伝していた会社自体がなくなってしまったりもしているのだから議論するよりもお客様に応えていく仕事をすべきなのだろうと思う。

リスクを取らないことでは、利益も出ないし屋台骨を支えるほどの大きな利益が出るおいしい仕事が転がっているわけでもなく、ただし様々な小さな仕事が世の中にはあるようで、そうしたことに取り合うだけのビジネスモデルと対応力を持った元気のある小さな会社とチャンスがつながらないということなのだろう。

MFTといった文化祭なのか展示会なのかといえば、新たな作り手のための発信基地だったり情報ソースを供給する展示会でもあったりする中では元気な人たちの姿も多く見える。皆さん自身の信ずる道を実践されているのは素晴らしいことだ。若者に電子工作で好奇心を育成しようという御旗のもとに進めてきた組み込みの里もいよいよモノづくりを実践しながらそうした活動を若者に見せる時期に入ってきたようにも思う。

以前からいろいろと相談されてきて応えきれなかったことについては、反省のいたりだがでっち上げとしてリスクを自らがとることで人のつながりと仕事の繋がりが出てきたりして、今はその次の段階に入ってきたようだ。今回のお題は、IoTのシステムを受諾開発するという流れではあるものの尖がったビジネスチャンスに気づきそのために必要なものは自らがそうした機器も開発しないとこうしたチャンスはモノにできないということを体現されている若者たちが中心にいるようだ。

そんな若者たちをモノづくりが出来るように支援するという巧妙な罠のような形で私に取り入ってきたのは何か時代の流れなのだろう。今回はこの蜜の匂いのする仕事に取り組んで若者に刺激を与えるように仕事をしてみることにしたのである。IoT機器として開発しなければならないものはある意味でMFTにあるようなプロトタイプのものと同列かもしれないのだが、こうしたビジネスの匂いをかぎ取る若いリーダーと経験の浅い若者とモノづくりに携わってきたシニアがマイペースで向き合うというのは互いに刺激的なことであるようだ。

モノを作るうえで決めなければならないこと、考えなければならないこと、選択した思考についての経緯を説明しないと彼らには血肉にはならない。幸いにして今では3次元設計がどこでも自由に使いこなせる環境が若者たちにはあってこれらの使い方を示していくことは重要なことだと思う。小さな会社でも当たり前のように今では3次元設計をしていくための高価なツールがマストアイテムとなってはいるものの、そうした会社組織が活用してビジネスチャンスにつなげているのかどうかは別の話でもある。

究極的にはスイッチの入ったモノづくりの意識の高い学生たちと彼らが使いうるフリーな教育目的のライセンスで使える3次元設計のツールを使いつつ開発成果を公開して全国の小さな規模の問題解決を各地にある若人たちの叡智の連鎖でつながっていけるようにしていきたいと思うので、まずは自分で使いこなしについて挑戦してみる次第だ。

三次元設計は、ちょうど20世紀の終わりに始まり、21世紀の今ではごく当たり前の話でもありとはいえモノづくりをしない限り考えなければならないポイントについては経験などからくる実際の使われ方や作り方などの考慮がないといけないのは三次元設計でなくとも必要なことなのだが、要は失敗して学ぶか、仮想設計としての三次元設計で思いを馳せることが出来るのかということなのだろう。

まずはモノづくりのベースとなる使用するパーツやケースについての2D/3Dモデルを入手することから始める。小さなパーツメーカーなどは必死にこうしたデータを提供サポートしているように見えるのだが、大手企業ではDXFのファイルですらも中途半端になっているような状況も見え隠れする。昔ながらの寸法図があれば良いのではとでも思っているような思いが透けて見える。

まあ、そうした図面から3Dモデルを作り出しても良いのだが、作り出したモデルがEAGLEのパーツ情報と同様に個人持ちになってしまうのはという危惧は、実はすでにソリューションがあった。GRAB CADというコミュニティでアーカイブ出来て皆さんが作ったものが様々なCADのフォーマットとして流通する仕組みが出来ているのだ。モノづくりを標ぼうするのが国の方向性ならば、いまどきのこうした仕組みに対してスポンサーシップでも行ったり進んで国産の部品公開を推進させるようなことこそが求められるとは思うのだが、地道にこつこつと出来ることがあるというのはありがたいことでもある。

むろん間違って登録されたものやタイトルが違うものもあるのは仕方がないことで、それと向き合って修正したりして貢献するということを考えていくのがいまどきの仕事の仕方なのだと思う。

大型のタイマーを作ることになり、開発要請元のご希望はアクリル板でカバーしてほしいということでしたので背面をマットな黒アクリル、前面を透明アクリル板で構成して間にNeoPixelのLEDを並べるというもので、透明モールを使うというものと、防水カバー付きのNEOPIXELをそのまま使うというものの2種類を作りました。アクリル板を挟み込むのはアルミチャンネルで、コーナーにカバーとコアとなる部品を2つ3Dプリンターで作り構成しています。

Arduino UNOとBT-HC05

コーナーパーツは外側カバーと、内部コアです。 この積層方向はちょっと弱かった気がします。

外殻部品でなかのコアとアルミフレームを締め付けています。

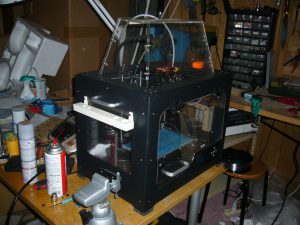

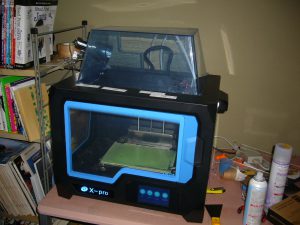

組み込みの里では三台のプリンターがあります。QIDI社のTECH1, X-ONE, X-Proです。これらのプリンターから出力を得るためにはSTLファイルやOBJファイルといった3DモデルのデータをQIDI社から提供されているQIDI printなどのスライサーと呼ばれるソフトウェアを使って行います。

組み込みの里では三台のプリンターがあります。QIDI社のTECH1, X-ONE, X-Proです。これらのプリンターから出力を得るためにはSTLファイルやOBJファイルといった3DモデルのデータをQIDI社から提供されているQIDI printなどのスライサーと呼ばれるソフトウェアを使って行います。

ご自宅であらかじめ、3Dモデリングなどを行われる場合にはAutodesk社 が提供するFusion360やTinkercadなどのフリーのモデリングソフトを用いるのが、情報収集含め良いかと思います。むろん有償の良いソフトも多くありますが初めの一歩としてはふーな環境が始めやすいですよね。

が提供するFusion360やTinkercadなどのフリーのモデリングソフトを用いるのが、情報収集含め良いかと思います。むろん有償の良いソフトも多くありますが初めの一歩としてはふーな環境が始めやすいですよね。

ご自宅のマシンの環境がMacであったりWindowsであったりする場合にもこれらのソフトウェアは対応をしていますが、Windowsの32ビット環境ですといろいろと制限がございま す。造形設計を行う場合、旧来あった123Designは32ビット環境で動作していましたが、サポート終了となりダウンロード先はなくなりました。後継のソフトとしてはTinkercadがオンラインソフトではありますが32ビット環境でも動作します。ネット接続とアカウント登録が必要です。

す。造形設計を行う場合、旧来あった123Designは32ビット環境で動作していましたが、サポート終了となりダウンロード先はなくなりました。後継のソフトとしてはTinkercadがオンラインソフトではありますが32ビット環境でも動作します。ネット接続とアカウント登録が必要です。

組み込みの里の古いパソコンは32ビットのものもありこちらで動作確認しています。

写真は、組み込みの里でカスタマイズして接着不要で組み立て分解可能にした電子工作用ミニバイスである。下の黄色はABSで作成したのだが、上部は最近気になって試していたポリカーボネートを利用していた。色合いは良いのだが、結着が弱いことが判明した。理由は、ホットエンドの加熱不足で、現在使用しているQIDI-Xproでは最高温度として250度までしか上げられないことが要因と考えられる。

写真は、組み込みの里でカスタマイズして接着不要で組み立て分解可能にした電子工作用ミニバイスである。下の黄色はABSで作成したのだが、上部は最近気になって試していたポリカーボネートを利用していた。色合いは良いのだが、結着が弱いことが判明した。理由は、ホットエンドの加熱不足で、現在使用しているQIDI-Xproでは最高温度として250度までしか上げられないことが要因と考えられる。

また、テーブル温度は130度まで上げて行ったのだが、このバイスの要となる左右の咥えるパーツが反ってしまいNGとなった。今回の問題になった部分は、反りと結着不足だが、結着不足の箇所は左右に取り付ける星形プラグで連結させるストッパーと回転調整用のツマミだった。根本で結合が外れて折れてしまった。

また、テーブル温度は130度まで上げて行ったのだが、このバイスの要となる左右の咥えるパーツが反ってしまいNGとなった。今回の問題になった部分は、反りと結着不足だが、結着不足の箇所は左右に取り付ける星形プラグで連結させるストッパーと回転調整用のツマミだった。根本で結合が外れて折れてしまった。

強度的にポリカーボネートに期待していたのだが、もう少し高温設定が出来るプリンターでないと、使いこなせないようだ。高性能フィラメントが色々と出て来るのだが、プリンターメカの問題と共に温度制御をしているソフトウェアの問題もありそうだ。解決するまでは、ちょっとABSに戻ってみたのだが、こちらも同様な状況になった。フローを101%に増やして層間の結合を強くしてみようか。

やはり、250度ではポリカーボネートフィラメントの活用は難しいということが分かった。同色のABSを用いて従来と同様な形で出力を終えることが出来た。