「Blog」カテゴリーアーカイブ

CR2032丸型スイッチ付き電池ケース 入庫しました

3Dプリンターフィラメントの取り扱いに注意

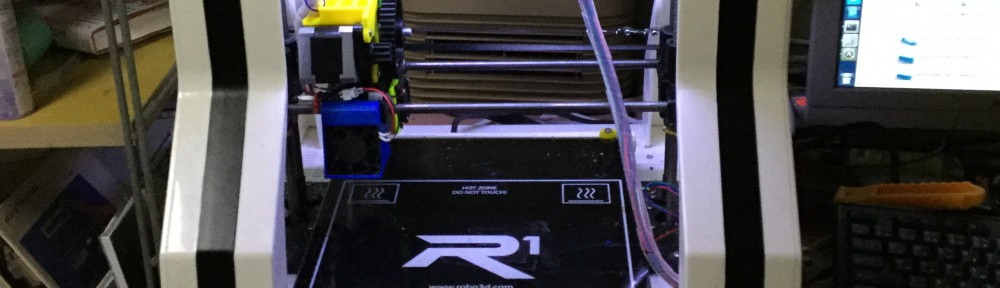

組み込みの里にRobo3Dプリンターがやってきたのは2年前ですが、よく実体がわからないままに先にABSのフィラメントをまとめ買いしてしまいました。PLAとABSの双方が対応できるプリンターでしたが、購入したモデルはKickstarterに上がった初期版で、ABSの安定化出力を達成するのには無理がいくつかあり、興味を持ってトライしていた大学院生や高専生もメカトラブルなどから、「PLAの出力のほうが精度も含めてよさそうだ」とABSの利用が遠のいていました。

Robo3Dの改版に沿って改修してきたことから、ABSを再評価し始めたところ放置していたフィラメントに巻かれていたラップが劣化してフィラメントにまとわりつくようになっていました。このままでは、フィラメントと一緒に送りこまれてトラブルになると思われます。注意深く、ラップをはがすと共に、フィラメント側についたラップの切れ端も巻き戻しながら取り去る手間をかけて処置しました。

二年が経過した未使用のABSフィラメントは劣化してきた感じで折れやすくなっている気がします。プリンタの台数を増設するなどして利用を進めたいと思います。簡単に利用できるように工作室のスペース確保とWifiサーバー化を進めていますので、ご期待ください。

工具フックを3Dでカスタム作成して整理しています。

Robo3DプリンターのABS出力も含めて安定化したこともあり、工作室の作業台の上で場所をとっている電動工具シリーズをフック作成して壁にひっかける作業を進めています。

作成ソフトは123 Designで結果thingiverseに展開します。

スイッチ付きボタン電池ケース入荷しました。

Robo3D Z軸ロッドの安定化対策の保守

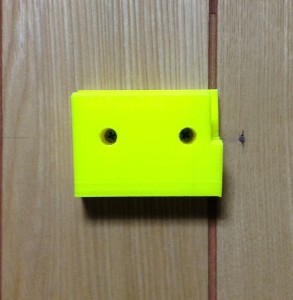

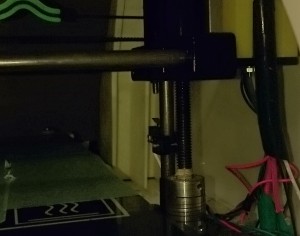

Robo3Dプリンターの初期バージョン(kickstarterモデル)は、Z軸の構造がM8のthread boltとステッピングモーターをユニバーサルカップリングで結合している為、ふらついてトップが旋回してしまいZ軸がぶれるという課題があり、安定化させる方策を取られている。

黄色のパーツがケース上部に内側から支える形となる。当初作成した時に、この部品作成にABSを用いた際にプリントが不安定だったことからPLAで作成したのだが、コイル部分の強度が不足してすべて折れるという状況になり、最新環境でABSで再度出力することでホットエンドの更新などが功を奏して丈夫なコイル部が写真のように作れた。

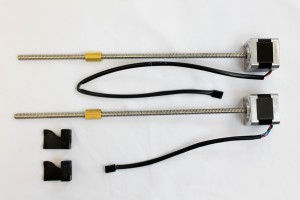

根本的な問題としてZ軸の構造改善としては、ステッピングモーターの軸にスレッドボルトを付けた構造のパーツがRobo3Dから案内されているので現在手配しているので、そちらに交換予定である。

合宿サポートトライアル

この三連休に要望があり、知己の一名様だったことから、組み込みの里での合宿サポートをトライアル実施しました。定常的に出来るかどうかは未定です。(主にスペースの問題です)

現在の組み込みの里の運用状況は、拙宅の別宅(5DKの平屋)での週末稼働ですが家族が園芸活動で来ていることもありますので一部屋はパーソナルスペースとして一つ確保していますので、残りの作業スペースでの睡眠スペースを提供できます。

現在、貸し出せるマットレス、寝袋は一式のみです。

今回利用されたのは、一度訪問していただいた経験のある知人で、あるシステムのプロトタイプを作りたいという目的でいらっしゃいました。基本的に必要な材料は秋葉原やホームセンターで買い求めたうえで道具も持ち込んでという流れでしたが、工具や道具は不要だったかと思います。

提供した電子部品・工作材料は

40pinストレートのソケット

I2C接続のGPIO-IC

シリアル接続のLEDテープアクリル端材

40芯ジャンパーケーブル(QI 雄・雄/雄・雌)

超小型ブレッドボード

ホットボンド(グルーガン)

メラミンスポンジ

QIコネクターの圧着材料

提供した工具

アクリルカッター

ドリル

テーパーリーマー

圧着機

提供したサービス

実験パーツの3D出力

ネット環境(Wifi)

アイデア提供

食事環境

近くにあるコンビニで、お弁当などの食材を買い込んでいらっしゃいました。

その他

自転車で来られた方でしたので、2.3km先の銭湯を紹介したところ利用されていました。

土曜夕方から月曜朝までという限られた期間でしたが、所定目的の自宅環境で出来ない加工や試作検討までの作業を出来たということでした。当初目論見では部品不足やインタフェース不足などがあったようですが、とりあえず必要なパーツを在庫していたので、提供出来ました。

合宿サポート中の別系統の3D製作

今週は、Makersの方が試作品開発に合宿で来られて対応させていただきました。

管理人が並行処理でやっていた3Dプリンター改造の中で、別系統から依頼を受けていた作品は、スタック型のペンスタンドです。手前にあるのが、オリジナルのものでしたが故あって埃汚れを落とそうとして洗ってしまった事象があり、紙由来のものだったことから情けない姿になってしまいました。スタンドパーツの支柱やベースに問題はないことから、同寸のものをプリントすることになり採寸の上、PLAで出力しています。四段積む構成なのでカラフルにという要望を受けて、各段で色をかえたフィラメントで作成中です。道半ばです。

オリジナルの製品は、昔、無印良品で出されていた小物入れです。現在は取り扱われていないようです。

一つの単位は100mmx50mmx100mmのボックスで、厚みは2.5mmのPLAでの出力となります。

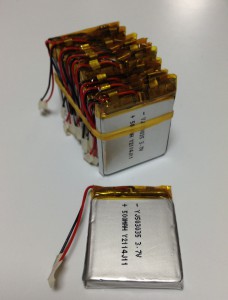

LiPo電池入荷しました。

Robo3DプリンターのAutoLevel対応他

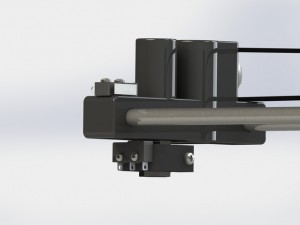

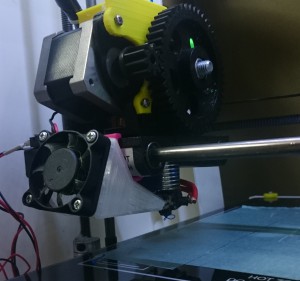

組み込みの里のRobo3Dプリンターは、KickStarterのバージョンです。そしてAutolevelの機能は無い。熱心なサポーターが開発したAutolevelの機構がthingverseに投稿されているので今回導入することにした。組み込み総合技術展で展示紹介されているYNCAの3DプリンターにAutolevelが搭載されていたことに起因するのだが、YNCAのそれは、ギミックもユニークなわかりやすいものなのだが、Robo3Dで紹介されているのは取り付ける位置も含めて大きく違っていた。Robo3Dのヘッドは下記の写真のようなものだが。ヘッド部分のステージが2本のX軸のレールにリニアボールベアリングで跨っている。

左側

右側

このX軸を支えているのは台は、Z軸のロッドとZ軸の長いボルトに取り付けられた六角ナットで支えられていて、ステッピングモータの回転でナットが上下するのに対してステージの自重で押さえつつ昇降するということになる。

この構造にシンプルなAutolevelメカニズムを装着するために以下の部品を取り付けることになる。長い六角ナット、PLAで作ったセンサ固定部品、センサとなるマイクロスイッチである。

作者のサイトでは、以下の写真のようになると示されているが、六角ナットを長いものに変えている。ヘッドがテーブルにあたることで上部のテーブル支えの部分が止まり、今回追加するセンサ部分のみが下がり、そのことをマイクロスイッチで知ろうという構成だ。シンプルなものだ。