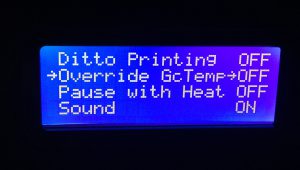

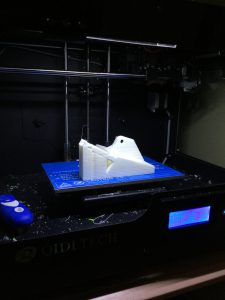

3Dプリンターが到来して三年余り、今は二台目も登場してパラレル運転することもあり新旧両機種の癖の違いなども進化として理解している。旧型機種とはいえ、当該メーカーの更新や最新型のホットエンドへの改修も含めてそれなりに進化している。進化できないのはメカにともなう速度の問題と、構造に基づく振動などの課題だ。とはいえ先日作成したヒートカバーでABS出力も安心して出せるレベルになった。

新型プリンターはFlashforgeなどの相当品で、出力プレートが上下動するタイプでX-Y軸の水平面が保持される点なども含めて高速動作が出来るようになっている。構造からくるサイズ制限は、筺体に対して出力プレートの左右にエクストルーダーの余地がそれぞれ必要なことや、既にDualヘッドの時代になっているのでそれも要因の一つだ。出力サイズを確保して安定に出力するという目的に適うのはデルタ型かもしれない。Dualヘッドの並行性確保が難しいという噂などがあり、メカで水平が確保されるモデルとして現在の機種を選定したのだが、三つのモータを駆使して制御するデルタ型のほうが実は安定かつ力強く制御できるのかもしれない。

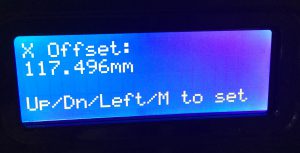

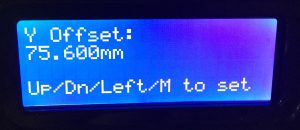

旧型プリンターはAutolevel機能を導入したので、この点については毎回の調整が不要になりとても便利だ。新型プリンターは構造的に本来は最初にマニュアル調整すればふとは不要のはずなのだが、ヒートプレートの過熱状態でのたわみの相違があるのか今のところ毎回微妙な調整を余儀なくされている。こちらも出来ればAutolevelの多点検知補正でアルゴリズムで解決できるように改造をしていきたいと思う。

ここまでは、現状認識までの話なのだが、実際問題として安定出力していく上でどちらにも重要な課題は、実はフィラメント供給の安定が鍵だといえる。

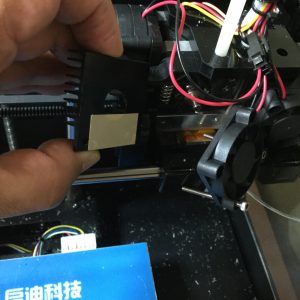

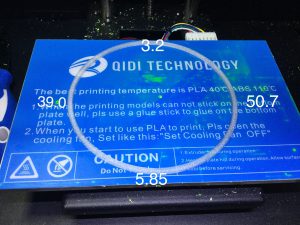

新型プリンターでも発生した、フィード不良による停止は、実はフィラメントガイドが課題だったし、同様に旧型でも同様なことが懸念されたし思い返される事態が記憶にあったのでフィラメントガイドの再設計を行った。Flashforgeでも共通の課題だったフィラメントスプールからの引き出し位置をスプール幅の中央位置に合わせることでフィラメントがスプール内部で噛むことが回避されるようになった。片寄せをしていた場合には噛みこみが発生していた。

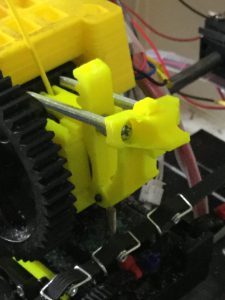

Robo3Dではフィラメントを上部に置いてはいたものの、噛みこみについての理解は十分でなかったし、中央位置へのガイドとともにスプールが安定に回るようにという意味も含めてひっかけではなくてベアリングを追加してスプールがスムーズに回るようにした。従来は、テンションがさらにかかる要因になっていた。また取り付け位置も高さを稼いでフィラメントガイドに追加したガイドホールの角度もスムーズになるようにした。

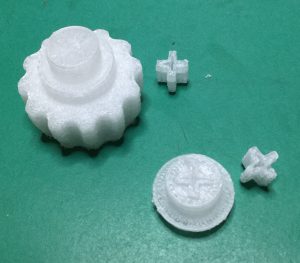

3Dプリンターでフィラメント供給が止まる要因には様々なものがあるが、色々つぶしていった結果、残ったのはここになる。もうホットエンド供給内部でフィラメントが詰まることはなくなった。冷却が十分に必要ということの認識と対策が出来たことに基づく。ホットエンドをヒートアップして、フィラメントさえ送りこめるようにしてあげれば内部を掃除する必要はなくなったと感じている。

まだまだほかの事由も起こってくるのかもしれないが、三年余りの運用を通じて学んできた経験からの対策は、複雑な3Dプリンターのシステム理解についてゴールに近づいているかもしれない。