里にある3Dプリンターはいわゆる互換機の第二世代くらいのもので、最近ではメジャーになってきた感じのあるものです。

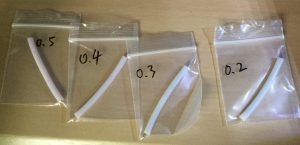

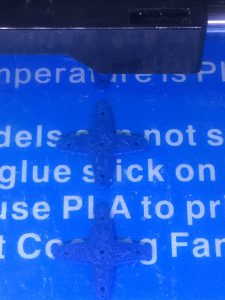

さて、知人の依頼で作っていた電子工作で用いるサーボモーターSG90用のクロスホーンですが、まとまって必要だということなのでプリンターの修復がてらトライしました。

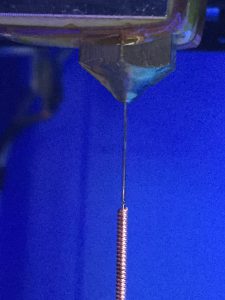

最近の扱う材料が高温設定で使う材料が増えていて、従来のPTFEを用いたフィラメントホットエンドとを熱分離する箇所でPTFEが軟化してしまいフィラメント送りが詰まってしまうという事態が起きていたことが、こちらの問題でした。

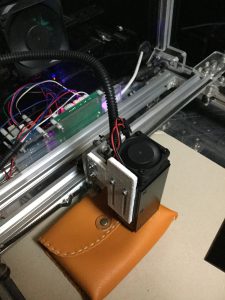

オールメタルでこの問題を解決したという触れ込みのホットエンドが良さそうだという話があったので、さっそく届いていたこともあり時間をとって組みなおしました。すでにホットエンドからクーリングバーへの接合部などか固着していて抜くのには苦労して、途中で新規の別のものに付け替えようかと思っ たのですが、買い置きしてあったものは、なんとサーモ素子の取り付けネジサイズが何故か間違っていました。さっそく中華メーカーには苦言と交換を申し入れてチャットで確認しました。

たのですが、買い置きしてあったものは、なんとサーモ素子の取り付けネジサイズが何故か間違っていました。さっそく中華メーカーには苦言と交換を申し入れてチャットで確認しました。

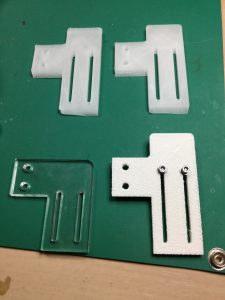

あきらめて、固着した部品を外すのに使えそうな道具を物色したところベアリングなどを抜くためのプラ―が使えそうだったので、これを応用してみました。 間にナットをかませたりして引き抜くことが出来ました。今回の評価が良ければ、全部付け替える予定です。

間にナットをかませたりして引き抜くことが出来ました。今回の評価が良ければ、全部付け替える予定です。

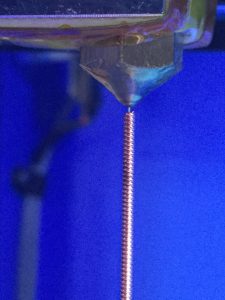

オールメタルのパーツだとフィラメントと熱分離するPTFEのスペースはなくて、その部分はアルミになっていて、下の接合部分はステンレスという構造です。

実際に組み上げて出力をしてみるとフィラメントのフィードもスムーズに見えます。一番上の写真が4つだけ試しに出力したところです。出力結果も良さげです。

現在の設定は以下の通りですが、まだまだ量産の道は遠いかな

ABSですが

ノズルは255度

ベッドは60度

です。収縮も見られずきれいに出ています。