現用だった?中古測定器を譲り受けてきたのだが、端子が折れていてマイナスが取れない。GNDとマイナスが繋がっているわけでもない。20V-3Aの立派な電源なので活用したいところだ。

同様な端子を見つけてきたが、筐体側の回転止めのカップラーをあつらえる必要があり折れていた端子の部分から採寸して設計した。

仮に一つだけを交換して使えるようにはなったのだが、サイズをもう少し見直した部品が見つかれば3つともに交換することにしよう。

Embedded Software Camp for Youth

組み込みの里ではQIDITECH社の3Dプリンターの修理整備を多数扱ってきた。もともとは、購入して使い勝手の意見などをメーカーに送っていたことからの派生だった、さて、そのQIDITECH 1(FlashForgeのさらにClone)は現在、購入したオリジナルの物と里子に出して子供たちにSTEAM教育をされている知人の所で活用してもらっている。ほかにもX-One, X-Proなどのモデルも扱ってきたがTECH1でのフィードバックが活かされてきたのか品質はとても良くなって修理整備サポートも終焉していた。

里子に出していたモデルは活用されていたようだったが、ヒートベッドが加熱できなくなったという連絡があり修理か購入を考えているという相談が届いた。添付された写真からは、ヒートベッドへの引き出す配線端子が焦げているようで埃から発火したのか、電流が流れるところとは言え線材処理でほつれた髭でもショートしたのだろうか。

Messengerでやり取りをしたうえで修理整備を委託されていた時代の部品の残りがあるかどうかを里に来てから確認した。予備の基板は見つかった。これが不良なのか、正規動作をしていたのかどうかも確認する必要がある。購入して現在はオフラインにしていたQIDITECH1を稼働させて動作確認をすることにした。うまく動作していれば、動く基板を送り、予備基板の動作も付け替えて動作確認をする。

MakerBot社のOpenSourceだった時代のハードを中華メーカーなどが次々とボードを作り直したりして出来ているのが実情だ。8ビットマイコンのATMEGA2560が搭載されているものだった。オリジナルのReplicator1はATMEGA1280だったそうだから、実際にはメモリ領域については幾つか課題があるらしい。ブートローダーの配置領域とアプリケーションの配置のコンフリクトだ。Arduinoで伸びてきたATMEGAなので共用活用されていると思われる。

2つの基板を動作確認するとそれぞれ問題が分かった。

| 故障品 | 稼働品(?) | 予備品 | |

| 問題 | ヒートベッドが加熱しない。それ以外は動作しているようだ | 実はヒートベッドが加熱できなかった | メインボードが立ち上がらない |

| 状況 | HBD接続端子が焦げ付いている写真を見せていただいた | HBD用FETを交換した後があり、はんだ付けが途中のように見えた。 | 5V電源が出力されていない。

ヒートベッドコネクタが違う |

| 見立て・対処 | 引き出し線の所でショートしてFET(PSMN7R0-30YL)が壊れたのではないか。 FET交換と端子交換で対処予定 |

FETの半田付けで復旧

OK |

スイッチングレギュレータ制御チップの手配(L5970D)。 回路図を基板からトレースする中で周辺回路の電圧がおかしいことから、表面実装の抵抗の半田付けを修正したところ立ち上がった。OK当該のターミナルはコネクタ型に切り替えた。OK |

予備品と本体が動作したため、本体に入っていた基板を送付して交換確認していただくことにした。故障した基板については返送送付していただき、こちらで稼働本体を使って検証することを予定している。検証確認が出来たら、こちらの機材も活用していただくように引き渡しする予定である。

制御基板は24V電源で動作していて、過熱系統はFETを介して、24Vを用いていて、モーター制御オンボードで5Vと3.3Vを作り出している。

取り出した基板の確認をするために、24Vの電源がないことに気が付いたが、正負電源があったので±12Vにして24Vを作って実験稼働させることが出来た。予備基板はおそらく初期不良で半田付け不良が見つからなかったのかと思われる。

故障基板が帰ってきたら検証を再開します。

手配した部品

PSMN7R0-30YL 3Dプリンタ FET

L5970D 1A スイッチングレギュレータ

電池駆動半田ごてケースの修理の続報です。

底面の形状をスキャンしてBMPからInkscapeでトレースしてSVGにしてFusion360に取り込みました。ここまでは前回お知らせしました。

実際のサイズは、WHD 37×24.7×6でした。

取り込んだSVGのスケッチを6mm厚で押し出してから、この実物のサイズとスケッチのサイズWHを測定して比率に基づいて拡大を行った。

現物を観つつ、ノギスで計測していきます。外観のカーブが取れているので、スケーリングで合わせます。残りはちまちまと合わせていきます。

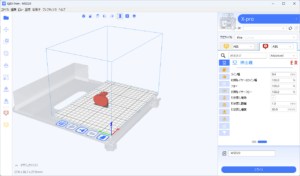

レビューをしたつもりで、スライサーにSTLファイルを読み込ませました。

種々パラメータ設定してスライス処理を実施

ほどなくスライスが進み

48分の所要時間を示して、gcodeファイルが生成されました。

これをUSBメモリに入れて3Dプリンタで印刷するのが現在の運用です。ちなみにプリンターにWifiも有るのでリモートでの印刷も可能です。

一見良さそうな試作設計段階でしたが・・・・

評価してみると・・・・

折れてしまいました。構造が不味かったですね、不正確な作図で薄くなっていました。気を取り直して修正して作成しました。まだ、サポートが付いている状態がこちらです。

無事に装着して嵌合も出来ました。

強度的にもよさそうです。

大洋電機が出しているMSD20という電池式半田ごての本体ボディの作りがいまいちで元々電池蓋が取れがちだった。そしてやがてそれは折れてしまい使えなくなっていた。放置していたのだが3Dプリントで修理することにした。

手順としては、まず折れた部品をコピー機にかけてスキャンする。

得られたbitmapファイルをInkscapeでインポートしてビットマップを

トレースしてパスを得る。

得られたパスはfillされている形なのでfillをなしにして

strokeをありにすると以下のようになる。

表示モードを変えると構成点で以下の様に表示される。

要らない外枠をctrlキー押しながら、選択していく。

削除すると2つのデータになる。

左のデータをマウスで領域選択する

削除すると目的の底板のアウトラインが得られる

この状態でSVGファイルとして保存する。このSVGファイルをFusion360で取り込んでサイズの補間をする。

実際にノギスで測ったサイズとSVGデータのサイズをスケーリングするわけだ。

Fusion360では、計測機能があるのでSVGのサイズ(S)を求めて実際のサイズ(A)で縮尺処理をする。スケーリング指定では(A/S)の形で与えれば実際のサイズに変換できる。

下絵のベースが出来たら少しずつ実物をトレースしていき仕上げていく。

実際には、半分だけ仕上げてカットした形からミラーリングで作り上げる。

作り上げたファイルはSTLにして落として、プリント用にスライスしてgcodeファイルを生成して、プリンタに掛けるという手順だ。Thingiverseに登録しておいたが、まだ印刷前なのでinprogressとしている。

修理は実際には、その先で始まり爪がうまく止まるように調整していくことが必要ではある。

|

|

|

|

雰囲気としては、昔のアマチュア無線のノブを設計するのに似ているが、大きなネジ

自体は近いサイズのネジを作りこんでからスケーリングで合わせるしかなさそうだ。

| なんだか、それなりのものが出来た。一番難しかったのは螺子の谷に埋め込まれたサポートの取り外しだったが、バリ取り工具のプラ用で取り去ることが出来た。 |

7/7に里に赴くと、光回線がダウンしていました。ルーターとONUなどを確認していると光ファイバーから光が届いていないようです。どこかで断線した模様です。Sonetの窓口に電話をしました。こちらで切り分けをした経緯と症状を伝え説明したつもりでしたが、「ONU」をお送りするので交換してほしいといった返信をされた。必要事項としての各ランプの状態も説明している通り、外部で引き込み線が断線しているので来ていただくしかないと説明をして対応していただける工事業者の日程を確認してもらい次の三連休明けに来ていただけることになった。ネットがダウンすると、いろいろと出来なくなる。ネットありきでつないでいるGoogleのCASTも動作しないし、Alexaも同様だ、リモートでつないでいるテプラも、プリンターすら動作しない。最低限としてプリンターが使えるように、プリンターをスマホのテザリングに繋いで使えるようにはした。

Arduinoを使って勉強に来ているインド人親子には、先日も使ってきたパソコンが不調で遅すぎるマシンとか、電源がうまく入らないマシンとか開設して10年経過する中で切り替えや修理が必要な更新時期になっていることも事実だった。LenovoがIBMを買う前の時代のIdeaPadというAMDのA6の4コアマシンにWindows10までを入れて使ってきたのだったがRAM8Gに増設をしてはいたもののHDDやクロックも含めて中古機材の適当なものに切り替えることにした。

RAMを8GにしてSSDに換装したマシンを中古で手配した。日常使いしているLet’sNoteだ。普通に買うと高いLet’sNoteだが幸いにもビジネスユースで使われてきたものがリース終了品となったモデルで拡張性が残る世代(8G/16G)の程度のよいジャンク品を集めていた、こうした多数の部品在庫などもあったことから慣れたマシンということでこれにした。無骨なマシンだがタフでもある。キーボードだけは不具合がないように交換した。メルカリで販売してきたラジオキットなどの代金が充当できたので相殺できた。かつて、両面画面のパソコンとして対面指導などに良いかと思って導入したASUSのノートパソコンは高速ではあるものの4GBのメモリ制限なので里での活用で利用継続すべくこちらも修理をして電源アダプターなどの更新をした。

6石AM中華ラジオキットは、沢山死に在庫となっている。秋葉原での販売窓口にこられていた工作会で使いたいので100台まとめて安く手配してほしいという方からの申し出で手配したのだが、そのまま雲隠れされてそのまま負債として抱えてしまっていたのだ。まだまだ在庫があるので絶賛販売中だ。クリックポストでの配送でこうしたキットの送付などがとてもスムーズで安価に出来ることはメルカリなどのお陰といえますね。

郵便局から連絡はがきが投函されていた。内容は、住所と氏名が分からないので配達先リストには登録されていないので記入の上返却すること並びに表札を明示するようにとのお知らせだった。届かない郵便物があったのかも知れないと思いつつ、今の時代では配達は他のメディアもあって気づいていなかったのかもしれない。

電子工作をする上で、半田付けや部品の確認など拡大鏡はとても便利で必須なものだ。特に蓋つきの拡大鏡が有用なのは、危険性があるからだ。安価なルーペスタンドではプラスティックレンズをクリップした形の洒落たもので小さなLEDが下についていてボタン電池を内蔵してそこそこ明るくつくので当初は便利に使っていた。

根暗な環境で使うのならばアリかもしれないのだが、こちらは明るい田舎の陽光が差し込む環境なので拡大鏡がピントを結ぶ当たりにはともすると狼煙があがってしまう事態となるのだ。こうした過去のインシデントがあり蓋つきの拡大鏡が必要なのである。

組み込みの里を開設したのは、2012年で10年前になり当時はLED化が進んでいない状況だったので卓上用のルーペスタンドライトには12Wの小さなサークル蛍光管がレンズを取り囲む形でついているものだった。電子工作オープンラボで小学生から大人までを迎える机には一つずつルーペスタンドを設置していた。

先週3名のお子さん達からの申し込みで再開した形になったのだが、久しぶりに確認すると一台のルーペスタンドの蛍光灯が切れていた。予備のランプを買い置いていた記憶があったのでストックを探すとなんと品番違いの大きなワイド蛍光灯だった。すでに蛍光灯のスペアパーツは販売終了となっていてストックもないようだった。対応策はLEDに交換改造するという道のようだったが、取り急ぎ、机を4つ稼働させるために他のアーム式のルーペランプを持ち出してきて今週申し込みのあった4人のお子さんに対応させるべく準備をした。

小学生のお子さんを引き受けて、工作の指導をするという場は実はとても限られているようだ。母校の高専でも夏休みのイベントで工作体験などの実績があるのだが、コロナ禍で2年ほど中止となり、今年はようやく再開するらしい。しかしながら、もとより人気があって申し込み抽選倍率が高いのに加えて、今年は規模が1/3に絞られて開催されるということなので、夏休みを控えたお母さん方がネットから探り当てられてメールをしてこられたということのようだ。

さて、ルーペスタンドについては、同様な状況の人もいらっしゃるようで在庫切れの蛍光灯を探したとしてもすぐに問題となるので改造修理することにした。LED 1Wのものを24個ただし電流は半分に減らしてトータル12Wで元の蛍光灯と同程度にしてという形にした。LEDと基板を購入して止付けるベース板はPolyCarbonateで3D作成するというのが里らしい方策だろう。上海の流通が復旧したのかAliexpressでの手配でも早くに入荷したようだ。お盆明けにでも作成することにしよう。3D設計は完了して部品手配も完了だ。

1W規格のLEDと実装基板を入手して組み立てました。LED留め付けの部品としては3Dプリントで作成しました。

拡大すると、失敗が明らかになりますがモジュールを並べると当初設計したものでは入らないことが分かりました。角度の読みが甘かったようで1Wの丸基板は平置きではサイズが並びませんでした。基板を傾けた形で実装するベースを再設計製作したものを用いて形になりました。300mAの定電流電源で駆動します。蛍光管の接続部分を改造して用いています。

定電流電源の基板(右)は、内蔵していたインバーター基板(左)と交換して実装しました。サイズがコンパクトになるのでこちらも3Dプリントして実装ベースを作成しています。とりあえず、蛍光灯が切れていたスタンド一式のみを試作改造してみました。

下から、見ているとボロは隠せているようです。

次に備えて今度は実装を平たく出来る基板を設計製作している。基板が出来てきたら組み立てなおす予定だ。

とりあえずの形の姿で使えるようにしている。電流を半分に抑えているので発熱も減っている。明るさも抑えているが十分に明るい。

組み込みの里を始めたころに導入しあったArduino Leonardoだったがラッチアップでも起こしたかのようなふくらみがチップ表面にあってたぶん何かノイズで壊したような経緯があったのだろう。先日Arduino UNO r3についていたATMEGA16AUの故障問題があって張替に挑戦したのだがQFNのリードレスパッケージでは挑戦しても報われなかった。

組み込みの里を始めたころに導入しあったArduino Leonardoだったがラッチアップでも起こしたかのようなふくらみがチップ表面にあってたぶん何かノイズで壊したような経緯があったのだろう。先日Arduino UNO r3についていたATMEGA16AUの故障問題があって張替に挑戦したのだがQFNのリードレスパッケージでは挑戦しても報われなかった。

Arduino Leonardoでは周辺チップの取り込みがなされていてUSBも話せる豪華なチップが乗っている。幸いにもQFPのリードが周囲に出ているタイプなのでチップを張り 替えることにした。取り外しにもちいるのは、低温で溶けるタイプの鉛フリー半田LEOなどを使って周辺リードを全て半田で満たしてしまうというやり方だ。ただし、今回のケースではチップ固定するための接着剤が付いていたようで加熱して糊が柔らかくなるのに時間が必要だった。

替えることにした。取り外しにもちいるのは、低温で溶けるタイプの鉛フリー半田LEOなどを使って周辺リードを全て半田で満たしてしまうというやり方だ。ただし、今回のケースではチップ固定するための接着剤が付いていたようで加熱して糊が柔らかくなるのに時間が必要だった。

外した後はフラックスリムーバーで綺麗にしてから交換チップを仮止めするのだが、なかなか位置決めが難しい。4方向のリード位置がOKとなったら1か所のみはんだ付け して固定してから再度確認して良ければ、全体に一気にはんだ付けをして、吸い取り電線で余分な半田を取り去るやり方で進める。

して固定してから再度確認して良ければ、全体に一気にはんだ付けをして、吸い取り電線で余分な半田を取り去るやり方で進める。

拡大鏡を使って半田付け箇所を確認していき問題がなさそうなので、Fuse設定などを書きこみファームも更新しましたが、最終的にUSB側を挿入してもWindowsが認識しないので、今度はテスターでチップのピンと対応する周辺やランドとの接触を確認して導通試験を試みましたが問題は見つからず。

はてと確認に利用したUSBケーブルを使って携帯とPCを接続しても無反応で携帯のみ充電が開始されました。そう、確認に用いたケーブルの間違いでした。疲れました が、これを機に充電ケーブルにはマークを付けることにしました。

が、これを機に充電ケーブルにはマークを付けることにしました。

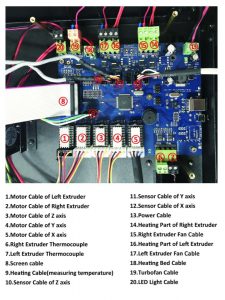

世の中では、すでに認知度は一般化したと思われる3Dプリンターは、日本発祥のものだというのだが、実際のところ席巻しているのは台湾や中国製のものばかりとなっている。オープンソースで公開されたりしていた経緯もあるのだが、コストダウンや差別化でオリジナルの基板を派生して開発しているのが実情だ。左の写真も、そんな基板だ。

世の中では、すでに認知度は一般化したと思われる3Dプリンターは、日本発祥のものだというのだが、実際のところ席巻しているのは台湾や中国製のものばかりとなっている。オープンソースで公開されたりしていた経緯もあるのだが、コストダウンや差別化でオリジナルの基板を派生して開発しているのが実情だ。左の写真も、そんな基板だ。

とはいえ、モジュール化もされて一見よさそうに思えるこうした基板もよくよく見ていくと常識を超えた事実について現状認識をする必要がありそうだ。

下に並んでいるのはモータードライバーのモジュール群で発熱も多くてヒートシンクが付いているのだが、実際の配置からみるとヒートシンクの向きが考えられてはいないようだ。

下に並んでいるのはモータードライバーのモジュール群で発熱も多くてヒートシンクが付いているのだが、実際の配置からみるとヒートシンクの向きが考えられてはいないようだ。

今回直面したのは、もう少し根深い問題だったのだが、この基板のワイヤリング方法だった。

ネジ式ターミナルで止めることについては異論はないのだが・・・。よく見ると

配線に適用されているカラーリングの常識は通用しないのだ。こうした人たちと付き合っていくのだということを認識しないと痛い目にあうのだ。

むろん彼らは、意に介さず配線の写真を添付しているので気にもしないのかもしれない。

この写真にあるとおり、普通に違和感もなく配線をしていて正しく双方が合致しているので動作しているという次第だ。今回は、ヒートベッドを制御しているMOS-FETが過熱したせいか故障したようだったので、マザーボードを外そうとしたときに現状の結線写真を撮らずに作業を進めたのが間違いだった。配線のカラーリングにおける電源のプラスマイナスは、中国メーカーには通用しないようだ。痛い勉強代となったが、電源チップ二つが犠牲となり予備のマザーボードも想定外のいけにえとなってしまった。