ノートパソコンが壊れて困っている知り合いの方から修理を依頼された。8年間使われたというVAIOのノートパソコンなのだが、立ち上がらなくなったという事だった。パソコンを使っていろいろとコンサルティング事業をされている方なのだが、機械には疎いらしくどうも復旧するにしても搭載してあったオフィスソフトのライセンス情報も持っていないとのことだった。

Windows7で4GBのメモリーと500 GBのHDDでCorei5という構成は、まだまだ使えそうな状況だがさすがに8年間もHDDが動いているということのほうが無理がありそうだ。ハードディスクに不良セクターが生じて立ち上がらないということなのだが、怖いのはインストールされているソフトウェアの情報もプロダクトキーもない状態でHDD交換しても何も引き継げないということになってしまう。

GBのHDDでCorei5という構成は、まだまだ使えそうな状況だがさすがに8年間もHDDが動いているということのほうが無理がありそうだ。ハードディスクに不良セクターが生じて立ち上がらないということなのだが、怖いのはインストールされているソフトウェアの情報もプロダクトキーもない状態でHDD交換しても何も引き継げないということになってしまう。

OSはWindows10にアップグレードされていたということで、どうもリカバリー領域についても怪しいといことになる。まあ、いまどきのWindows10のサポート状況から考えても8年前のデバイスのドライバーがなくなっていることも想定されたのだが、クリーンインストールで行くことにした。

内蔵のHDDに残されている情報は出来るだけ吸い出す方針でリカバリーソフトのEaseUS Data recovery wizardに頑張ってもらうことにした。内蔵のSATA500GBを取り出して、エラーセクタースキップをしながらコピーで1TBの予備のHDDに移転した。手配したHDDが手違いで320GBだったのでダビング機能が使えないからでもあった。ただしこれは、データを転写する目的の一時処置として内蔵には中古SSD512GBを渡すことにした。

内蔵のHDDに残されている情報は出来るだけ吸い出す方針でリカバリーソフトのEaseUS Data recovery wizardに頑張ってもらうことにした。内蔵のSATA500GBを取り出して、エラーセクタースキップをしながらコピーで1TBの予備のHDDに移転した。手配したHDDが手違いで320GBだったのでダビング機能が使えないからでもあった。ただしこれは、データを転写する目的の一時処置として内蔵には中古SSD512GBを渡すことにした。

今はSSDもだいぶ安くなったが、このSSDは当時800$くらいしたように思う。Windows10をクリーンインストールしてマシンとしてはサラッピンになった。もとのディスクはやはりバッドセクターが生じていたようでダビング機械がその旨を表示した形でスキップダビングを翌日には終了していた。ダビングしたHDDのリカバリー領域には元々は工場出荷に戻すデータが登録されていたはずだが、この領域にもバッドセクターが生じていたか、あるいは持ち込まれた方が、「初期化を試みたのですが、途中で失敗していたようです」と少し耳を疑いもしたのだが、そうしたトライをしてしまうのだろうと思いあきらめた。持ち込む前にもう少し説明をするべきだったかもしれない。

アプリとしてのOffice2010もプリインストールされていたらしいのだが、あいにくとメディアもプロダクトキーもないということであきらめてLibre Officeをインストールして対処した。ドネーションのお願いはしておいた。EaseUSで復活出来そうなデータは1TBのHDDを別マシンに接続して解析させて救済した。救済データをWindows10のインストレーションの済んだSSDに転写して再度搭載した。

Windows10のインストール後、ファンの動作音が大きくて冷却がうまくいっていない印象だったのでマシンの放熱系統を外して放熱グリスの更新をした。キムワイプと無水アルコールでクリーンにしてから、放熱グリスを塗布して締め上げた。

Windows10のインストール後、ファンの動作音が大きくて冷却がうまくいっていない印象だったのでマシンの放熱系統を外して放熱グリスの更新をした。キムワイプと無水アルコールでクリーンにしてから、放熱グリスを塗布して締め上げた。

冷却ファンの排気ルートは掃除機で埃を吸い取ったが、実際にはひどく詰まっていたわけでもなかった。おそらく、グリスの密着度愛などが課題だったかもしれない。

更新後、マシンを稼働させたところ中古のSSDではあったがスムースな動きをみせて、ファンの音も大きくなることはなかった。廃熱の量は明確にあるので冷却がスムーズになったようだ。携帯と同様にチップの冷却が肝要なのは変わらずなのだ。

Core i5のマシンなので、まだしばらくは活躍できそうな印象だった。

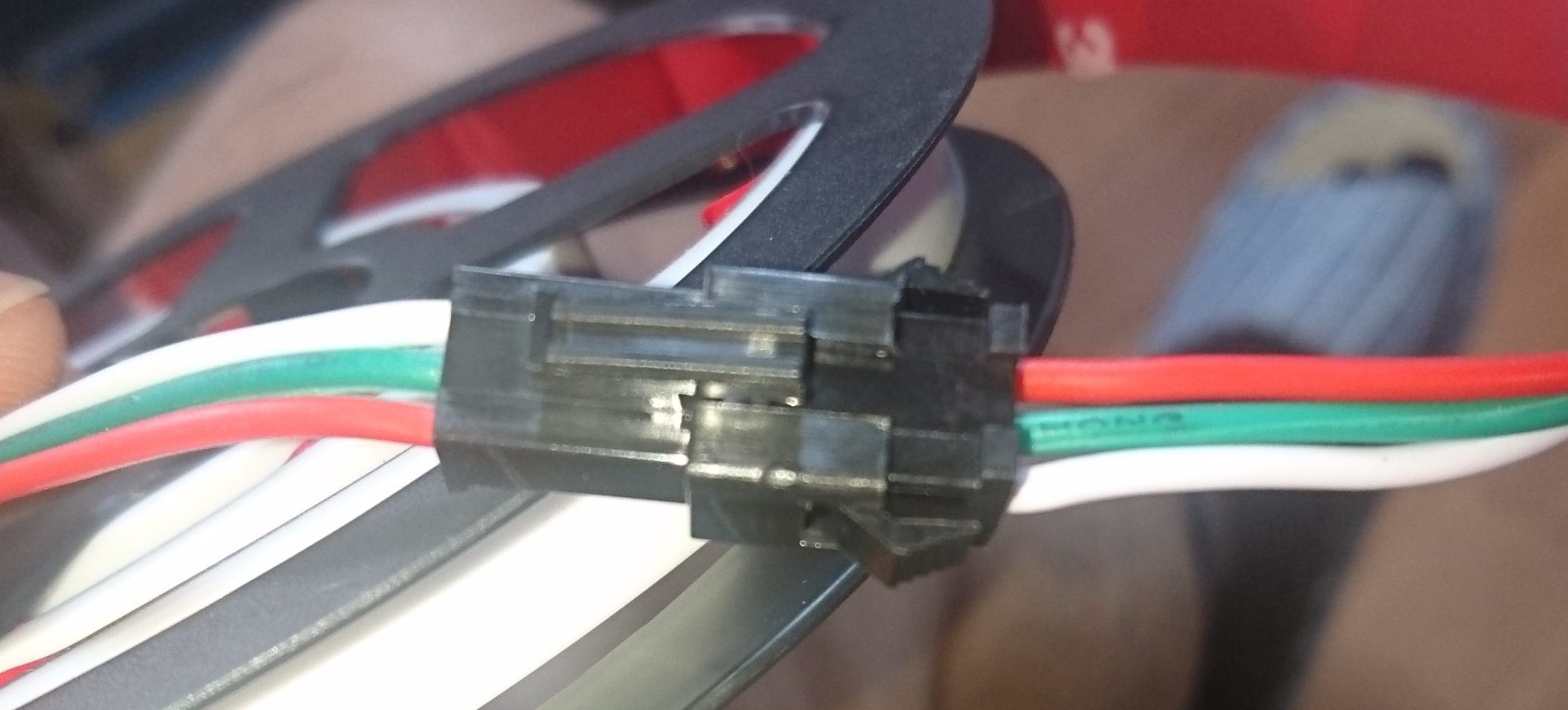

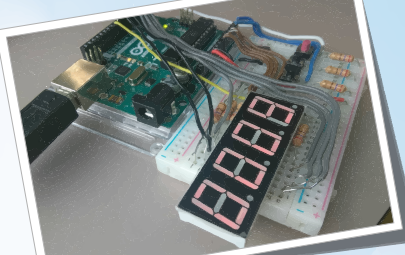

電子工作で使うWS2812Bなどが連結されているテープLEDケーブル(NEOPIXEL)にサイド点灯型のものがありましたので、秋葉のピカリ館で買ってきました。1mで60球の仕様なのでそのまま時計の秒針に使え

電子工作で使うWS2812Bなどが連結されているテープLEDケーブル(NEOPIXEL)にサイド点灯型のものがありましたので、秋葉のピカリ館で買ってきました。1mで60球の仕様なのでそのまま時計の秒針に使え

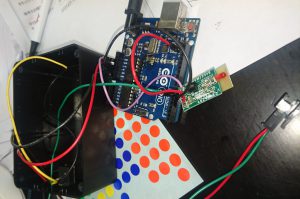

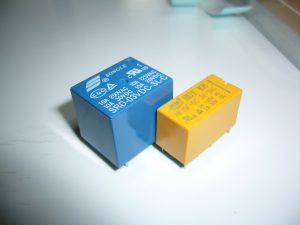

Arduinoなどの3V系I/Oで制御できるリレーを追加しました。

Arduinoなどの3V系I/Oで制御できるリレーを追加しました。

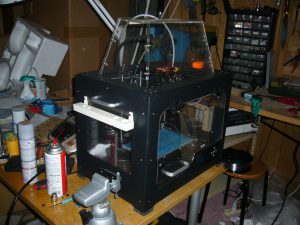

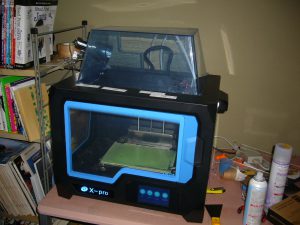

組み込みの里では三台のプリンターがあります。QIDI社のTECH1, X-ONE, X-Proです。これらのプリンターから出力を得るためにはSTLファイルやOBJファイルといった3DモデルのデータをQIDI社から提供されている

組み込みの里では三台のプリンターがあります。QIDI社のTECH1, X-ONE, X-Proです。これらのプリンターから出力を得るためにはSTLファイルやOBJファイルといった3DモデルのデータをQIDI社から提供されている が提供するFusion360や

が提供するFusion360や す。造形設計を行う場合、旧来あった123Designは32ビット環境で動作していましたが、サポート終了となりダウンロード先はなくなりました。後継のソフトとしてはTinkercadがオンラインソフトではありますが32ビット環境でも動作します。ネット接続とアカウント登録が必要です。

す。造形設計を行う場合、旧来あった123Designは32ビット環境で動作していましたが、サポート終了となりダウンロード先はなくなりました。後継のソフトとしてはTinkercadがオンラインソフトではありますが32ビット環境でも動作します。ネット接続とアカウント登録が必要です。