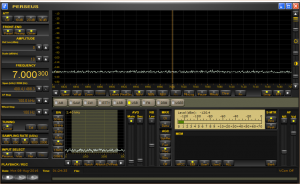

土曜日に、訪問してくれたラジオ製作の子供たちに電波を見せてあげようとPerseus(イタリア製のSDR)を稼働させようとしていたのだが、今までは、あまり使い道のないATOMの2GBマシンのVAIO-XがWindows7で仕事をしてきたのだったがWindows10移行時代でUbuntuに宗旨変えしてもらっていた。そして、ペルセウスのソフト自体もあいにくとWindows10の壁にあたり準備がかなわなかった。AM放送やアマチュア無線をモニタするのと表示帯域幅でのリアルタイム表示などから目的によっては保有しているスペアナよりも見やすいものとなっているので、当日使ったPCスペアナで見せたニッポン放送などのブロードな波形では刺激が弱かったと反省している。

MFTにいき一旦自宅に戻っての補給体制に入るので、ペルセウスも持ち帰りWindows10で動作確認することを進めたところ、問題点はDriverの署名が必要となり同梱されていたzadigというツールで処理できた、またPerseusのライセンスファイルがUbuntu化してクリーンインストールしたVAIO-Xの中で消失したことも含めてPerseusのソフト更新(V5)と合わせてライセンスファイル購入をイタリアのmicrotelecom.itにお願いした。

MFTにいき一旦自宅に戻っての補給体制に入るので、ペルセウスも持ち帰りWindows10で動作確認することを進めたところ、問題点はDriverの署名が必要となり同梱されていたzadigというツールで処理できた、またPerseusのライセンスファイルがUbuntu化してクリーンインストールしたVAIO-Xの中で消失したことも含めてPerseusのソフト更新(V5)と合わせてライセンスファイル購入をイタリアのmicrotelecom.itにお願いした。

必要なのは、PAYPAL の支払いアカウントでした。私のPAYPALアカウントでの住所入力は日本語化されていたので日本語表記にしていたが、外国とのやり取りで製品サイト側で確認するという目的で正しくコードがわたる気がしないので、ここをROMA字表記に変えることにした。あいにくと、県名フィールドは漢字でのリストからの選択しか出来ないのであきらめた。

Perseusのアプリケーションでライセンス申請を行う箇所では、英語しか受け付けなかったので心配だったが、ライセンス申請ファイルを生成して、メール添付して送付するともに、paypalで送金を行い、イタリアの月曜明けるのを待った。

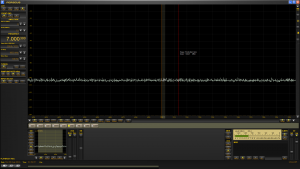

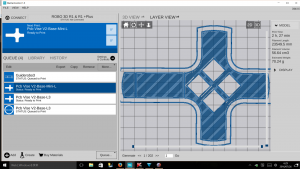

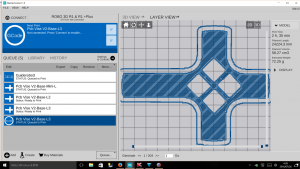

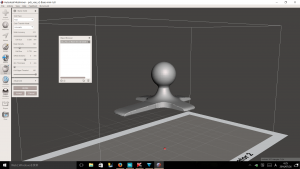

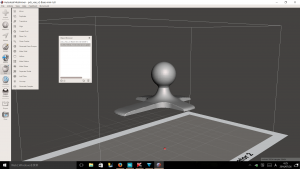

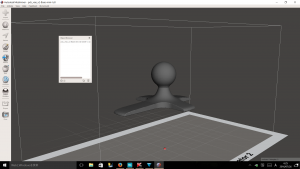

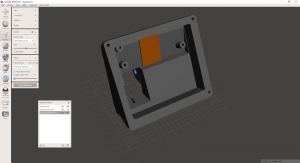

日曜深夜にも関わらず手続きをしてくれたのか、朝にはライセンスファイルが送付されてきた。ドライバーは既に、サイトから落としたものを署名付与ツールに基づいてインストールして名称もPerseus RcvrとしてPCに認識されていたので、届いたライセンスファイルをPerseusのインストールされたフォルダに置くことで稼働することができた。

日曜深夜にも関わらず手続きをしてくれたのか、朝にはライセンスファイルが送付されてきた。ドライバーは既に、サイトから落としたものを署名付与ツールに基づいてインストールして名称もPerseus RcvrとしてPCに認識されていたので、届いたライセンスファイルをPerseusのインストールされたフォルダに置くことで稼働することができた。

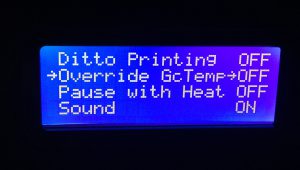

従来のV4までのUIと大きく異なることはなさそうだが、以下の機能が追加になっているようだ。

- Resizable application window up to a HDMI screen resolution of 2560×1400 pixels

- New, faster Digital Signal Processing engine

- 処理速度も画面に応じた形であげられているようだ。

- Much faster spectrum/waterfal screen refresh rate up to 120 lines/second

- Much improved waterfall quality

- Dynamic spectrum averaging for a more comfortable spectral view

- Revised tuning options with better man-machine interface

- Full support for XP/W7/W8.1/W10 Microsoft Operating Systems

- Future support for split spectrum/waterfall display operations.

里に持ち込んで、アンテナが接続された状況で、使えるようになるだろう。