最近一般化してきた3Dプリンターは、主にホビーで使われているフィラメントを溶融して絞りだしつつ積層していく方式のものだが、期待する外形サイズと実際のそれには、プリンタの設定、スライサーの癖、フィラメントの状態など多様なパラメータがあってある程度の誤差の範囲である意味あきらめるか、自身で経験を積んで設計値と実際の出力結果の傾向を学習して対応することになる。のし

とはいえ、プロ用途ではないものの物理的になにか既存のものと嵌合させたり、3Dプリント出力物でケースを作ったりする場合には蓋と本体の嵌合という問題が出てくる。

3Dプリンター自体はNC加工と同じでステッピングモータを何回転したら1mm進むのかという設定がギア比などから導かれるしGコードのコマンドでもM92などがそれに相当してプリンタ固有値を与えて調整するということになる。それ以外にもフィラメントの送り量についても同様なことが発生して太いマジックで書いたものと同じではみ出るし、それを計算して少し内側に描画というか出力を行うのはスライサーの仕事だ。

ともあれ、自身の使えるプリンター環境で設計値と出力値を比較して学習するためのテストピースを作ってみて確認してみる。

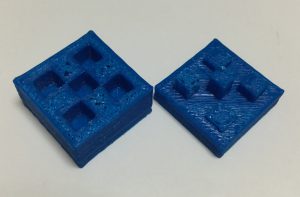

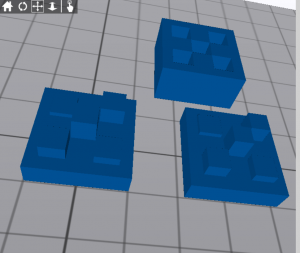

左の3Dデータがそのテストピースでサイコロの目のような穴と、サイズを少しずつ振った長さの異なるでっぱりを持つ凸側の二つで嵌合させた時に何ミリの隙間が出来るかで5段階の幅が判断できるようにして、それぞれ5mm角の穴に対応するものをセンタに一番小さいものを5mm出るようにして、順次1mmずつ短くして少しずつ太くしているということだ。

左の3Dデータがそのテストピースでサイコロの目のような穴と、サイズを少しずつ振った長さの異なるでっぱりを持つ凸側の二つで嵌合させた時に何ミリの隙間が出来るかで5段階の幅が判断できるようにして、それぞれ5mm角の穴に対応するものをセンタに一番小さいものを5mm出るようにして、順次1mmずつ短くして少しずつ太くしているということだ。

この例では、2mmくらい嵌合できない隙間があり、用意した突起のうち、三つがクリアできたということになる。

この例では、2mmくらい嵌合できない隙間があり、用意した突起のうち、三つがクリアできたということになる。

5mm角穴に対して、この例では突起の設計値は4.0mm 4.25mm 4.5mm 4.75mm 5mmだったので設計値でいうところの4.5から4.75mmの範囲で嵌合する適合点があるようだ。

実際にはこの差分は常に同じと考えて0.5mmくらい内側を小さくすれば出来そうだ。

次の範囲を絞ったピースでは4.5 4.55 4.6 4.65 4.7としたが、4.55の場合にかっちり噛む感覚で閉じたようだ。これは、この印刷環境の事例なので同様なことを使われるツールで作り再現確認していただいて学んでいただくのがよいだろう。

[続報] プリンタ毎に異なるのも当然ですが・・・

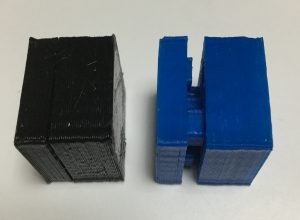

黒いテストピースはRobo3Dで出した同一条件、青のテストピースはQIDI Avatar IVでの結果

黒いテストピースはRobo3Dで出した同一条件、青のテストピースはQIDI Avatar IVでの結果

Robo3D 4.7 0.35程度

QIDI AvatarIV 4.55 0.5程度