従来のガラスプレートと異なり、表面にはられた特製樹脂シートがとてもよく固着してくれるからですが、底面積の大きなものを出力すると剥がすのが大変です。

解決策としては、少しラフなRAFTを生成して製品直接の密着から、RAFTで剥がしやすい形にして、離型剤で粘着性を下げたプラットホームに、密着度を確保するということで相反する問題を解決したいと思います。

今回のプリンターはプラットホームが上下動のみなので出力物が印刷で振られてという問題がないので固定するための力はそれほど強力でなくとも問題がないので、離型剤(シリコンスプレー)を印刷前に吹き付けてから出力することで解決したり。いままで糊をスプレーしていた時代から考えるとおかしな話ですけど、しばらくこれで様子をみます。

とはいえ、新しいパーツの登場で3Dプリンターの課題も随分と深化してきた気がします。

速度も向上させて従来品(Robo3D)よりさらに滑らかに出力がなされてます。

速度も向上させて従来品(Robo3D)よりさらに滑らかに出力がなされてます。

ノズルが0.4mmなのであまり荒く出力するのも出来ないのですが、箱入り娘の構造で底部にありがちの反りがなくなったのは確かに素晴らしいことです。

サイズ問題も解消してます。

初めまして、geji4 と申します。

genkei trino にて、trino 用ビルドタックを使用しております。

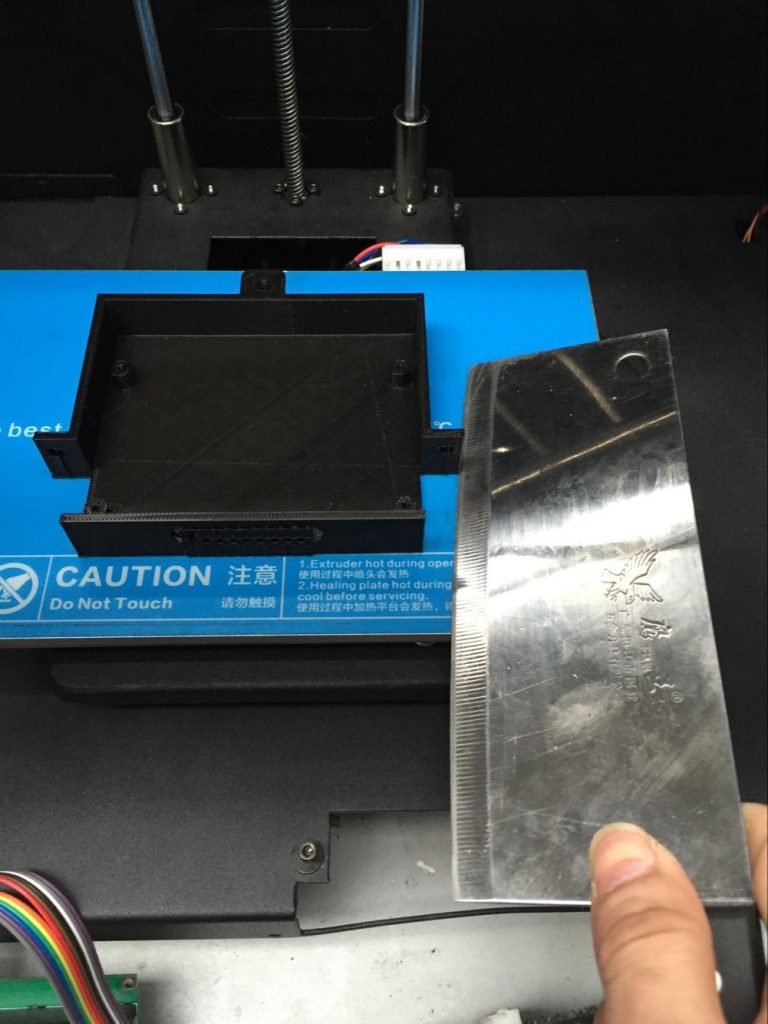

とても強力なのですが、印刷物との温度差がある状態であれば、スクレイパーではがすことができます。

具体的には、印刷完了直後、ベッド温度が下がるのを待つ。30度程度

(温度モニターにて確認)

印刷が終わって、印刷物が冷えているときには、ベッドをヒートアップし、70度程度まで加熱してから、スクレイパーを差し込む。

です。

また、スクレイパーを差し込み安いように、接地面には、C0.3~0.5 程度の面取りもしております。(Rでは形状ば安定しないので)

もしよろしければ、どちらで販売されている、固定シートをお使いかお知らせ願えますか?

自宅のtrinoで試してみたいと思います。

Geiji4さま

コメントありがとうございます。まだ、この新しいプリンターに慣れていない事もありトライアンドエラーを繰り返しております。

RAFTを生成して作っていることもあり、ご意見のようにスクレイパー対応の形状にしてRAFT無しで生成することも試したいと思います。

プレートと出力物の温度差での収縮伸長でスクレーパーが入りやすくなるというのも確かに良さそうですね。

メーカーからの回答は、スクレーパーではなくてナイフを当てよというものでした。(^○^)

これは、スクレーパーよりも良かったので専用に100均で買える包丁を手配しました。

さて、この機種で使っているビルドタックは以下のものです

http://s.aliexpress.com/jmiAfYBz

現状ループ生成なども剥がすのに苦慮していました。

30度に低下後、本体をスクレーパー(包丁)で外すことが出来ました。

raftとSKIRT生成を止めて出力することで様子を見たいと思います。

今までのskirtが薄くのこってしまっていてスクレーパーで削りとるような形になってabsが付着していたので、いったんアセトンで除去しました。

pvaフィラメントが届けば、raftが必要な場合にはpva側で作成したいと思います。